বিমূর্ত

এই কাগজ একটি আসবাবপত্র উত্পাদন কোম্পানিতে একটি বাস্তব সুবিধা লেআউট সমস্যার বিভিন্ন হিউরিস্টিক পদ্ধতির প্রয়োগের পরীক্ষা করে। সমস্ত মডেল AHP ব্যবহার করে তুলনা করা হয়, যেখানে আগ্রহের কিছু পরামিতি নিযুক্ত করা হয়। পরীক্ষাটি দেখায় যে আনুষ্ঠানিক বিন্যাস মডেলিং পদ্ধতিগুলি কার্যকরভাবে শিল্পে বাস্তব সমস্যাগুলির মুখোমুখি হতে পারে, যা উল্লেখযোগ্য উন্নতির দিকে পরিচালিত করে।

1. সূচনা

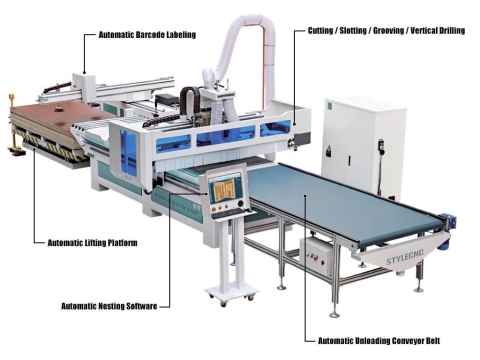

আসবাবপত্র শিল্প অন্যান্য অনেক শিল্পের মতোই অত্যন্ত প্রতিযোগিতামূলক যুগের মধ্য দিয়ে যাচ্ছে, তাই উৎপাদন খরচ কমানোর, মান উন্নত করার ইত্যাদি পদ্ধতি খুঁজে বের করার জন্য কঠোর প্রচেষ্টা চালাচ্ছে। (দ্য কোম্পানি = টিসি) নামক একটি উৎপাদনকারী কোম্পানিতে উৎপাদনশীলতা উন্নয়ন কর্মসূচির অংশ হিসেবে আমরা এই কোম্পানির দোকানের ফ্লোরে উৎপাদন লাইনের লেআউট ডিজাইন অপ্টিমাইজ করার জন্য একটি প্রকল্প পরিচালনা করেছি যার লক্ষ্য অদক্ষ লেআউটের কারণে বর্তমান সমস্যাগুলি কাটিয়ে ওঠা। অনুশীলনে খুব কমই ব্যবহৃত হয় এমন আনুষ্ঠানিক পদ্ধতির উপর ভিত্তি করে একটি প্রায় সর্বোত্তম লেআউট তৈরি করার জন্য বেশ কয়েকটি লেআউট মডেলিং কৌশল প্রয়োগ করার সিদ্ধান্ত নেওয়া হয়েছিল। ব্যবহৃত মডেলিং কৌশলগুলি হল গ্রাফ থিওরি, ব্লক প্ল্যান, ক্রাফ্ট, সর্বোত্তম ক্রম এবং জেনেটিক অ্যালগরিদম। এরপর এই লেআউটগুলি মোট ক্ষেত্রফল, প্রবাহ * জেলা এবং সংলগ্ন শতাংশ নামে 3টি মানদণ্ড ব্যবহার করে মূল্যায়ন এবং তুলনা করা হয়েছিল। মোট ক্ষেত্রফল বলতে প্রতিটি মডেলের জন্য উৎপাদন লাইন দ্বারা দখলকৃত এলাকা বোঝায়। প্রবাহ * জেলা প্রবাহের পণ্যের যোগফল এবং প্রতিটি 2টি সুবিধার মধ্যে দূরত্ব গণনা করে। সংলগ্ন শতাংশ এমন সুবিধাগুলির শতাংশ গণনা করে যা সংলগ্ন হওয়ার প্রয়োজনীয়তা পূরণ করে।

সর্বোত্তম বিন্যাসের নির্বাচনও আনুষ্ঠানিকভাবে ব্যবহার করে করা হয়েছিল

একটি উদ্ভিদ বিন্যাস সমস্যার সংজ্ঞা একটি দক্ষ অপারেশন প্রদানের জন্য শারীরিক সুবিধার সর্বোত্তম ব্যবস্থা খুঁজে বের করা (হাসান এবং হগ, 1991)। লেআউট উপাদান পরিচালনার খরচ, সীসা সময় এবং থ্রুপুট প্রভাবিত করে। তাই এটি গাছের সামগ্রিক উত্পাদনশীলতা এবং দক্ষতাকে প্রভাবিত করে। টম্পকিন্স অ্যান্ড হোয়াইট (1984) অনুসারে সুবিধাগুলির নকশাটি রেকর্ড করা ইতিহাস জুড়ে রয়েছে এবং প্রকৃতপক্ষে শহরের সুবিধাগুলি যা ডিজাইন ও নির্মিত হয়েছিল প্রাচীনকালে বর্ণনা করা হয়েছে

* সংশ্লিষ্ট লেখক

গ্রীস এবং রোমান সাম্রাজ্যের ইতিহাস। এই সমস্যাটি নিয়ে প্রথম যারা গবেষণা করেছেন তাদের মধ্যে আছেন আর্মার এবং বাফা প্রমুখ (১৯৬৪)। ১৯৫০-এর দশকে খুব কম প্রকাশিত হয়েছে বলে মনে হয়। ফ্রান্সিস এবং হোয়াইট (১৯৭৪) ছিলেন প্রথম ব্যক্তি যারা এই ক্ষেত্রের প্রাথমিক গবেষণা সংগ্রহ এবং আপডেট করেছিলেন। পরবর্তী গবেষণা দুটি গবেষণা দ্বারা আপডেট করা হয়েছে, প্রথমটি ডমস্কে এবং ড্রেক্সল (১৯৮৫) এবং অন্যটি ফ্রান্সিস এবং অন্যান্য (১৯৯২) দ্বারা। হাসান এবং হগ (১৯৯১) মেশিন লেআউট সমস্যায় প্রয়োজনীয় ডেটার ধরণের উপর একটি বিস্তৃত গবেষণার রিপোর্ট করেছেন। মেশিন লেআউট ডেটা একটি শ্রেণিবিন্যাসে বিবেচনা করা হয়; লেআউটটি কতটা বিস্তারিতভাবে ডিজাইন করা হয়েছে তার উপর নির্ভর করে। যখন লেআউটটি কেবল মেশিনের আপেক্ষিক বিন্যাস খুঁজে বের করার জন্য প্রয়োজনীয় হয়, তখন মেশিন নম্বর এবং তাদের প্রবাহ সম্পর্ক প্রতিনিধিত্বকারী ডেটা যথেষ্ট। তবে, যদি একটি বিস্তারিত লেআউট প্রয়োজন হয়, তবে আরও ডেটা প্রয়োজন। ডেটা খুঁজে পেতে কিছু অসুবিধা দেখা দিতে পারে, বিশেষ করে নতুন উৎপাদন সুবিধাগুলিতে যেখানে ডেটা এখনও উপলব্ধ নয়। যখন আধুনিক এবং স্বয়ংক্রিয় সুবিধাগুলির জন্য লেআউট তৈরি করা হয়, তখন ঐতিহাসিক তথ্য বা অনুরূপ সুবিধাগুলি থেকে প্রয়োজনীয় তথ্য পাওয়া যায় না কারণ সেগুলি বিদ্যমান নাও থাকতে পারে। সুবিধা বিন্যাস সমস্যার সর্বোত্তম সমাধান পাওয়ার উপায় হিসাবে গাণিতিক মডেলিং প্রস্তাব করা হয়েছে। কুপম্যানস এবং বেকম্যান (১৯৫৭) দ্বারা একটি দ্বিঘাত অ্যাসাইনমেন্ট সমস্যা হিসাবে তৈরি প্রথম গাণিতিক মডেলের পর থেকে, এই ক্ষেত্রে আগ্রহ উল্লেখযোগ্য বৃদ্ধি পেয়েছে। এটি গবেষকের জন্য একটি নতুন এবং আকর্ষণীয় ক্ষেত্র উন্মুক্ত করেছে। সুবিধা বিন্যাস সমস্যার সমাধান অনুসন্ধানে, গবেষকরা গাণিতিক মডেলগুলি বিকাশে নিজেদেরকে যাত্রা শুরু করেছিলেন। হাউশিয়ার এবং হোয়াইট (১৯৯৩) লেআউট সমস্যাটিকে একটি

সবুজ এবং

2. মডেলিং এপ্রোচেস

মডেলগুলিকে তাদের প্রকৃতি, অনুমান এবং উদ্দেশ্য অনুসারে শ্রেণীবদ্ধ করা হয়। Muthor (1) দ্বারা বিকশিত প্রথম জেনেরিক সিস্টেম্যাটিক লেআউট পরিকল্পনা পদ্ধতিটি এখনও একটি কার্যকর পরিকল্পনা, বিশেষ করে যদি অন্যান্য পদ্ধতি দ্বারা সমর্থিত হয় এবং কম্পিউটার দ্বারা সহায়তা করা হয়। নির্মাণ পদ্ধতি, উদাহরণস্বরূপ, Hassan and Hogg (1955) শুরু থেকে একটি লেআউট তৈরি করে, যখন Improvement Methods, উদাহরণস্বরূপ, Bozer, Meller এবং Erlebacher (1991) ভাল ফলাফলের জন্য একটি বিদ্যমান লেআউট পরিবর্তন করার চেষ্টা করে। লেআউটের জন্য অপ্টিমাইজেশন পদ্ধতি এবং হিউরিস্টিকস হেরাগু (1994) দ্বারা ভালভাবে নথিভুক্ত করা হয়েছে।

এই কাজে ব্যবহৃত বিভিন্ন মডেলিং কৌশল হল গ্রাফ থিওরি, ক্রাফট, অপ্টিমাম সিকোয়েন্স, ব্লকপ্ল্যান এবং জেনেটিক অ্যালগরিদম। একই মডেল করার জন্য প্রতিটি অ্যালগরিদম দ্বারা প্রয়োজনীয় প্যারামিটারগুলি নীচে ব্যাখ্যা করা হয়েছে।

গ্রাফ থিওরি

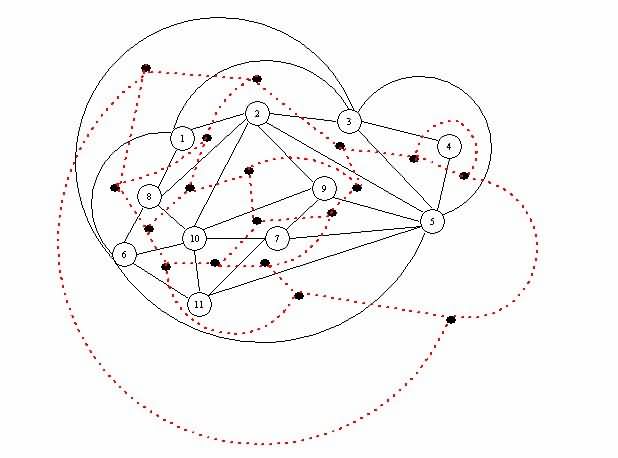

গ্রাফ তত্ত্ব (Foulds and Robinson, 1976; Giffin et al., 1984; Kim and Kim, 1985; এবং Leung, 1992) প্রয়োগ করে

এই গবেষণাপত্রে কেস স্টাডি মডেল করার জন্য দুটি ভিন্ন ধরণের পদ্ধতি ব্যবহার করা হয়েছে। প্রথম পদ্ধতিটি হল

ক্রাফট ব্যবহার করে

CRAFT (কম্পিউটারাইজড রিলেটিভ অ্যালোকেশন অফ ফ্যাসিলিটিজ টেকনিক) একটি লেআউট ডেভেলপ করার জন্য পেয়ার ওয়াইজ এক্সচেঞ্জ ব্যবহার করে (Buffa et al., 1964; Hicks and Lowan, 1976)। CRAFT একটি উন্নত বিন্যাস তৈরি করার আগে সমস্ত সম্ভাব্য জোড়া ভিত্তিক বিনিময় পরীক্ষা করে না। ইনপুট ডেটাতে বিল্ডিং এবং সুবিধার মাত্রা, উপাদানের প্রবাহ বা সুবিধা জোড়ার মধ্যে ভ্রমণের ফ্রিকোয়েন্সি এবং প্রতি ইউনিট দূরত্ব প্রতি ইউনিট লোডের খরচ অন্তর্ভুক্ত রয়েছে। প্রবাহ (f) এবং দূরত্ব (d) এর গুণফল 2টি সুবিধার মধ্যে স্থানান্তরিত উপকরণের খরচ প্রদান করে। খরচ হ্রাস তারপর প্রাক এবং পোস্ট এক্সচেঞ্জ উপাদান পরিচালনা খরচ অবদান উপর ভিত্তি করে গণনা করা হয়.

সর্বোত্তম ক্রম

সমাধান পদ্ধতিটি একটি নির্বিচারে ক্রমিক বিন্যাস দিয়ে শুরু হয় এবং ক্রমানুসারে 2টি বিভাগ পরিবর্তন করে এটি উন্নত করার চেষ্টা করে (হেরাগু, 1997)। প্রতিটি ধাপে, পদ্ধতিটি 2টি বিভাগের সম্ভাব্য সমস্ত সুইচের জন্য প্রবাহ*দূরত্বের পরিবর্তন গণনা করে এবং সবচেয়ে কার্যকর জোড়া নির্বাচন করে। 2টি বিভাগ পরিবর্তন করা হয় এবং পদ্ধতিটি পুনরাবৃত্তি হয়। যখন কোনও সুইচের ফলে খরচ কমে না যায় তখন প্রক্রিয়াটি বন্ধ হয়ে যায়। সর্বোত্তম ক্রম ব্যবহার করে একটি লেআউট তৈরি করতে প্রয়োজনীয় ইনপুটগুলি মূলত ভবন এবং সুবিধার মাত্রা, উপাদানের প্রবাহ বা সুবিধা জোড়ার মধ্যে ভ্রমণের ফ্রিকোয়েন্সি এবং প্রতি ইউনিট দূরত্বে প্রতি ইউনিট লোড খরচ।

BLOCPLAN ব্যবহার করে

BLOCPLAN হল একটি ইন্টারেক্টিভ প্রোগ্রাম যা একক এবং বহুতল বিন্যাস (সবুজ এবং

বিভিন্ন ব্লক লেআউট এবং তাদের ফিটনেস পরিমাপ তৈরি করে। ব্যবহারকারী পরিস্থিতির উপর ভিত্তি করে আপেক্ষিক সমাধান চয়ন করতে পারেন।

জেনেটিক অ্যালগরিদম

জেনেটিক অ্যালগরিদম (GA) এর মাধ্যমে সুবিধা লেআউট সমস্যা তৈরির অসংখ্য উপায় রয়েছে। ব্যানার্জি, ঝোউ এবং মন্ট্রেউইল (1997) কোষ লেআউটে GA প্রয়োগ করেছিলেন। .. লেআউটের একটি শ্রেণীর প্রতিনিধিত্ব করার উপায় হিসেবে ওটেন (1) প্রথম গাছের কাঠামো স্লাইস করার পরামর্শ দিয়েছিলেন। পরবর্তীতে ট্যাম এবং চ্যান (1982) সহ অনেক লেখক এই পদ্ধতিটি ব্যবহার করেছিলেন যারা জ্যামিতিক সীমাবদ্ধতার সাথে অসম এলাকা লেআউট সমস্যা সমাধানের জন্য এটি ব্যবহার করেছিলেন। এই কাজে ব্যবহৃত GA অ্যালগরিদমটি শায়ান এবং চিত্তিলাপ্পিলি (1995) দ্বারা স্লাইসিং ট্রি স্ট্রাকচার (STC) এর উপর ভিত্তি করে তৈরি করা হয়েছিল। এটি একটি ট্রি স্ট্রাকচার্ড ক্যান্ডিডেট লেআউটকে 2004 মাত্রিক ক্রোমোজোমের একটি বিশেষ কাঠামোতে কোড করে যা একটি স্লাইসিং ট্রিতে প্রতিটি সুবিধার আপেক্ষিক অবস্থান দেখায়। GA অপারেশনে ক্রোমোজোম পরিচালনা করার জন্য বিশেষ স্কিম উপলব্ধ (Tam and Li, 2)। শায়ান এবং

3. একটি কেস স্টাডির মাধ্যমে পরীক্ষা

পূর্বে বর্ণিত পদ্ধতিগুলির কার্যকারিতা পরীক্ষা করার জন্য, সেগুলি সমস্ত আসবাবপত্র উত্পাদনের ক্ষেত্রে বাস্তব ক্ষেত্রে প্রয়োগ করা হয়েছিল। কোম্পানি 9টি বিভিন্ন শৈলীর চেয়ার, 2-সিটার এবং

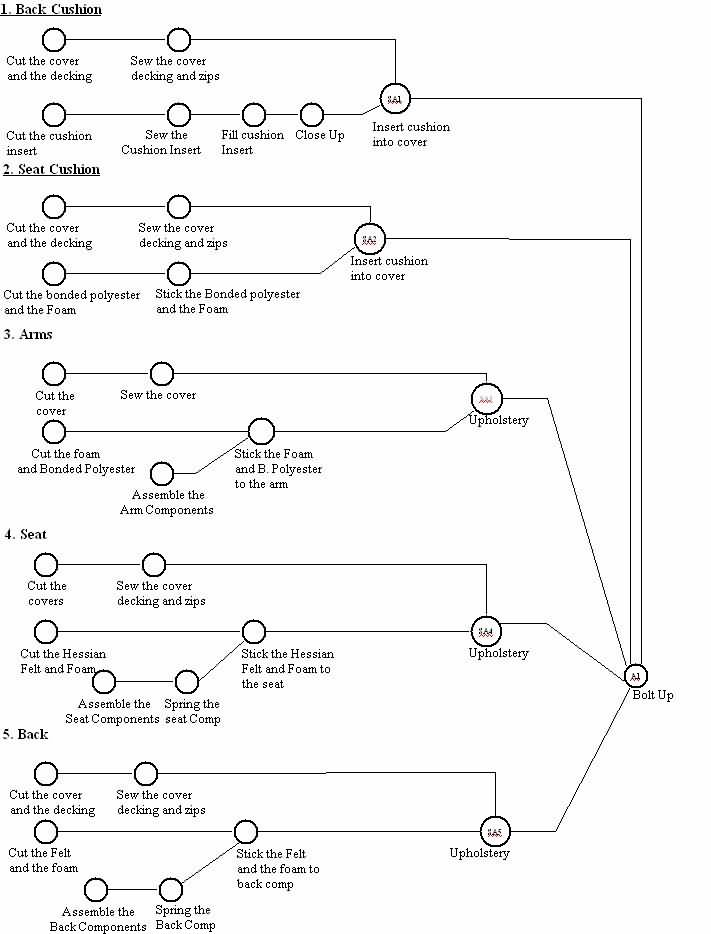

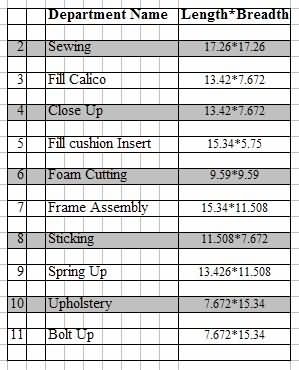

প্রতিটি পণ্য 11টি অপারেশনের মধ্য দিয়ে যায় যা ফ্যাসিলিটি 1-কাটিং এরিয়া থেকে শুরু হয় এবং ফ্যাসিলিটি 11-বোল্ট আপ এরিয়াতে শেষ হয়। প্রতিটি চূড়ান্ত সমাবেশকে একই নামের উপ-সমাবেশে বিভক্ত করা যেতে পারে। এই উপসমাবেশগুলি বোল্টে মিলিত হয়

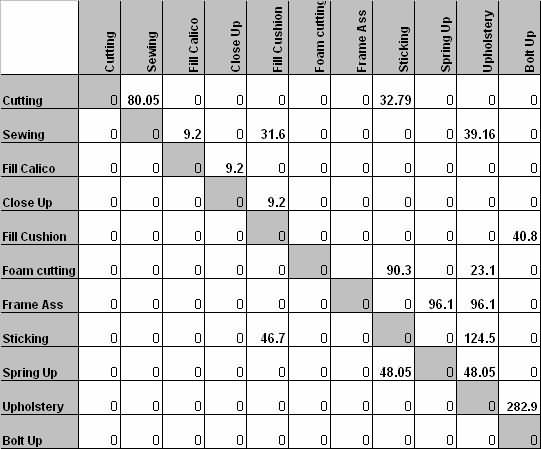

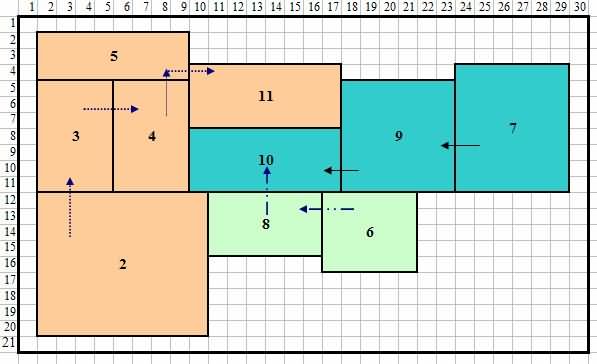

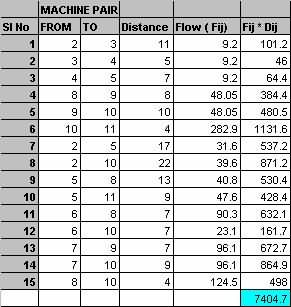

এই কারণে উপকরণের কোন ক্রমিক প্রবাহ নেই, যার ফলে কাজ চলছে। সুবিধার মধ্যে মিথস্ক্রিয়া বিষয়গত পাশাপাশি উদ্দেশ্যমূলক ব্যবস্থা ব্যবহার করে নির্ধারণ করা যেতে পারে। ফ্লো চার্টের জন্য প্রয়োজনীয় প্রধান ইনপুট হল চাহিদা, উত্পাদিত উপকরণের পরিমাণ এবং প্রতিটি মেশিনের মধ্যে প্রবাহিত উপাদানের পরিমাণ। উপাদানের প্রবাহ গণনা করা হয় প্রতি 10 মাসে ভ্রমণকারী উপাদানের প্রবাহের পরিমাণের উপর ভিত্তি করে * পরিমাপের একক যা চিত্র 2 এ দেখানো হয়েছে। চিত্র 3 কেস স্টাডিতে ব্যবহৃত প্রতিটি বিভাগের ক্ষেত্রফল দেখায়। চিত্র 4 কেস স্টাডির বর্তমান বিন্যাস দেখায়।

কেস স্টাডির জন্য চিত্র 1 অ্যাসেম্বলি চার্ট

চিত্র 2 কেস স্টাডির জন্য উপাদানের প্রবাহ।

চিত্র 3 নম্বর বিভাগের সাথে সম্পর্কিত

চিত্র 4 আসবাবপত্র কোম্পানির বর্তমান বিন্যাস এবং কেস স্টাডির মডেলিংয়ে ব্যবহৃত প্রতিটি বিভাগের মাত্রা

4. মডেলিং পদ্ধতির আবেদন

এখানে ধারা 2-এ আলোচিত বিভিন্ন মডেলিং পদ্ধতি তুলনার জন্য বিকল্প লেআউট তৈরি করতে কেস স্টাডিতে প্রয়োগ করা হয়েছে।

4.1 গ্রাফ তত্ত্ব ব্যবহার করা

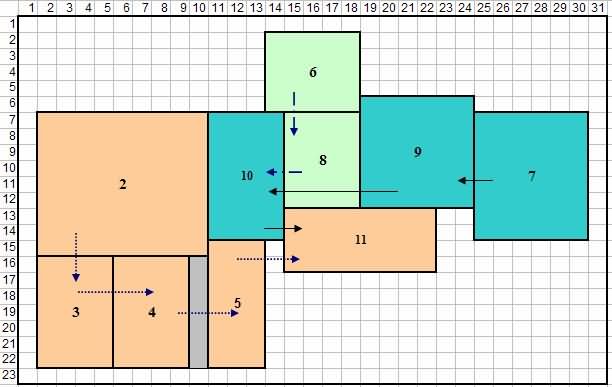

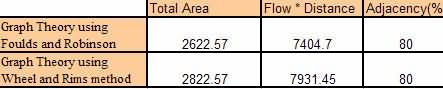

সারণী ১-এ গ্রাফ তত্ত্বের দুটি ভিন্ন পদ্ধতির তুলনা দেখানো হয়েছে, যথা: ফাউডস অ্যান্ড রবিনসন পদ্ধতি এবং হুইলস অ্যান্ড রিমস পদ্ধতি। সারণী ১-এ স্পষ্টভাবে দেখানো হয়েছে যে ফাউডস অ্যান্ড রবিনসন পদ্ধতি দুটি ফলাফলের মধ্যে সেরা। ফাউডস অ্যান্ড রবিনসন পদ্ধতির ফলাফল চিত্রগুলিতে বিস্তারিতভাবে ব্যাখ্যা করা হয়েছে।

সারণী ১: ব্যবহৃত গ্রাফ তত্ত্বের দুটি ভিন্ন পদ্ধতির তুলনা দেখানো একটি সারণী।

চিত্র 5 Foulds এবং Robinson পদ্ধতি ব্যবহার করে কেস স্টাডি ফলাফলের সংলগ্ন গ্রাফ।

চিত্র 6 গ্রাফ তত্ত্ব ব্যবহার করার পরে উন্নত বিন্যাস (ফোল্ডস এবং রবিনসন পদ্ধতি)

চিত্র 7 প্রবাহ * গ্রাফ তত্ত্ব ব্যবহার করে কেস স্টাডির জন্য দূরত্ব মূল্যায়ন চার্ট (ফোল্ডস এবং রবিনসন পদ্ধতি)

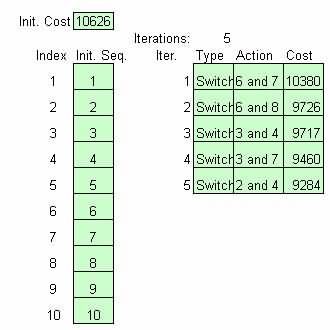

4.2 ক্রাফট ব্যবহার করা

CRAFT-এর জন্য ইনপুট ডেটা প্রবেশ করানো হয় এবং বর্তমান লেআউটের প্রাথমিক খরচ প্রথম গণনা করা হয়। চিত্র 1, 8,9-এ দেখানো জোড়াভিত্তিক তুলনা ব্যবহার করে এই খরচ কমানো যেতে পারে।

চিত্র 8 CRAFT ব্যবহার করে বর্তমান লেআউটের জন্য প্রাথমিক খরচ

চিত্র 9 CRAFT দ্বারা ধাপে ধাপে বিনিময়

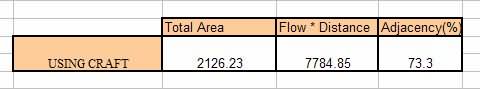

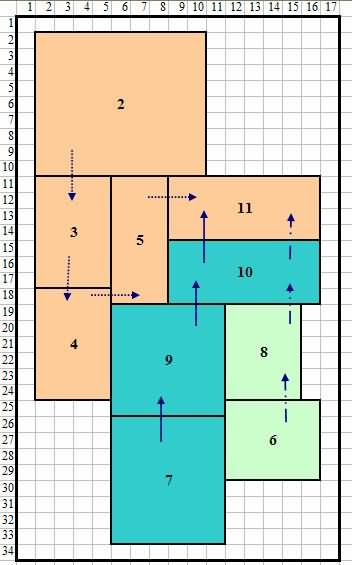

CRAFT দ্বারা প্রাপ্ত ফলাফলগুলি সারণি 2 এ দেখানো হয়েছে। উপরের গণনার উপর ভিত্তি করে একটি নতুন এবং উন্নত বিন্যাস আঁকা যেতে পারে যা চিত্র 10 এ দেখানো হয়েছে

সারণি 2: ফলাফল দেখানো একটি টেবিল

চিত্র 10 CRAFT দ্বারা উত্পন্ন উন্নত বিন্যাস

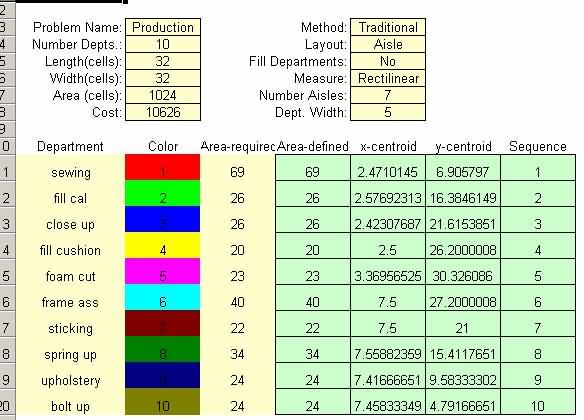

4.3 সর্বোত্তম সিকোয়েন্স অ্যালগরিদম

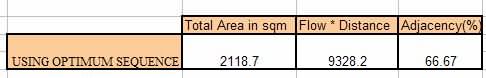

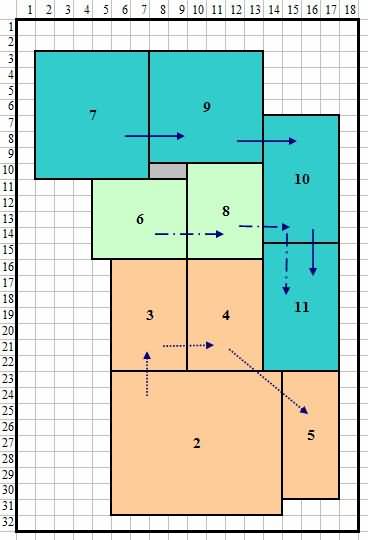

ইনপুট ডেটা CRAFT-এর মতই একই, তবে এটি জোড়া অনুসারে তুলনার একটি ভিন্ন সেট অনুসরণ করে। সারণি 3 উন্নত লেআউট থেকে আঁকা ফলাফল দেখায়। চিত্র 11 সর্বোত্তম ক্রম ব্যবহার করে উন্নত বিন্যাস দেখায়।

সারণি 3 CRAFT ব্যবহার করে ফলাফল দেখানো একটি টেবিল

4.4 BLOCPLAN ব্যবহার করা

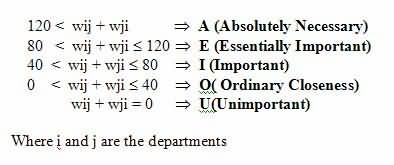

নিম্নলিখিত পরামিতি সহ চিত্র 12-এ দেখানো হিসাবে ফ্লো ম্যাট্রিক্স চার্টটি একটি REL চার্টে রূপান্তরিত হয়েছিল:

কেস স্টাডির জন্য চিত্র 12 REL চার্ট

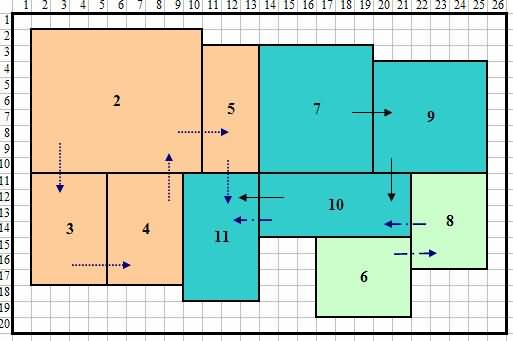

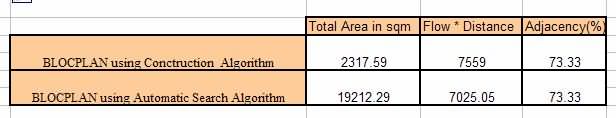

সারণি 4 বিভিন্ন ধরণের পদ্ধতি ব্যবহার করে ফলাফল দেখায়। যেমন দেখা যায় BLOCPLAN একটি স্বয়ংক্রিয় অনুসন্ধান ব্যবহার করে নির্মাণ অ্যালগরিদম ব্যবহার করার চেয়ে ভাল ফলাফল দেখিয়েছে।

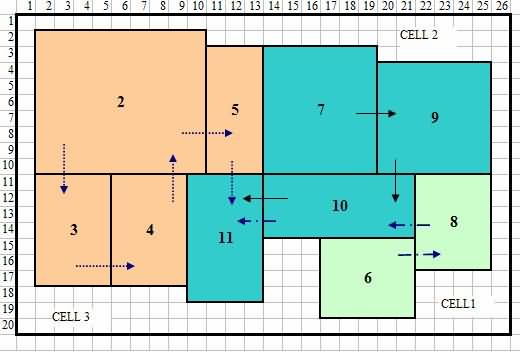

চিত্র 13 উন্নত লেআউট স্বয়ংক্রিয় অনুসন্ধান

সারণি 4 BLOCPLAN লেআউটের জন্য ব্যবস্থা

4.5 জেনেটিক অ্যালগরিদম ব্যবহার করা

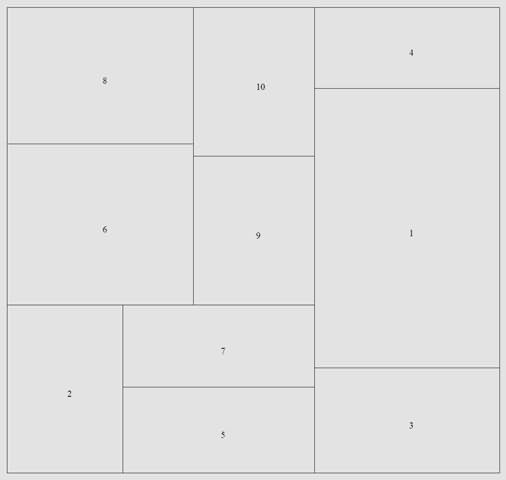

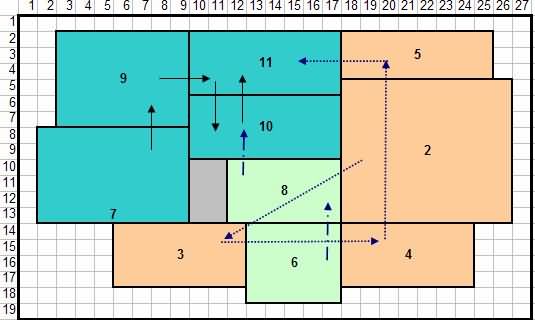

অ্যালগরিদম দ্বারা পাওয়া সর্বোত্তম সমাধানটি চিত্র 14-এ দেখানো হয়েছে। তারপরে এটিকে অন্যান্য মডেলের সাথে সাধারণ তুলনার জন্য চিত্র 15-এর লেআউটে রূপান্তরিত করা হয়।

চিত্র 14 বিন্যাস জেনেটিক অ্যালগরিদম দ্বারা উন্নত

চিত্র 15 চিত্র 14-এ লেআউটের রূপান্তর

সারণী 5 জেনেটিক অ্যালগরিদম ব্যবহার করে ফলাফল দেখায়।

সারণি 5 জেনেটিক অ্যালগরিদম ব্যবহার করে ফলাফল দেখানো একটি টেবিল

5. AHP দ্বারা পরীক্ষা-নিরীক্ষার ফলাফলের তুলনা

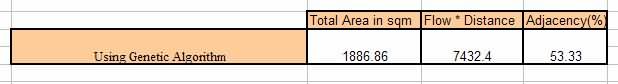

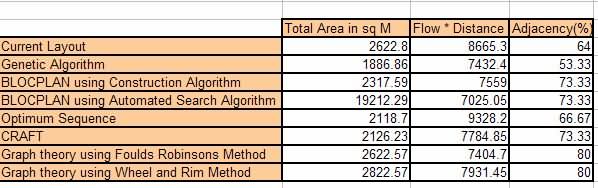

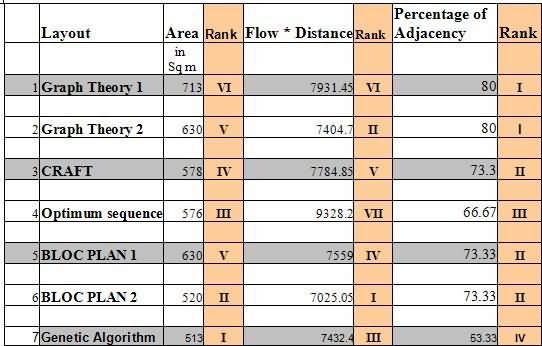

সারণী ৬-এ সমস্ত মডেলিং কৌশল এবং বর্তমান লেআউট থেকে প্রাপ্ত ফলাফলের তুলনা করা হয়েছে। সেরা লেআউটের বিভাগটি মোট ক্ষেত্রফল (সর্বনিম্ন), প্রবাহ * দূরত্ব (সর্বোচ্চ) এবং সংলগ্ন শতাংশ (সর্বোচ্চ) এই তিনটি বিষয়ের উপর ভিত্তি করে তৈরি করা হবে। মূল উদ্দেশ্য হল WIP হ্রাস করা এবং উপকরণের একটি নিয়মতান্ত্রিক প্রবাহ সংগঠিত করা। ফলস্বরূপ, প্রবাহ * দূরত্ব ম্যাট্রিক্স হল সবচেয়ে গুরুত্বপূর্ণ পরামিতি।

সারণী 6 বর্তমান লেআউটের ফলাফলের বিপরীতে সমস্ত মডেলিং কৌশল ব্যবহার করে ফলাফলের সারাংশ

সারণী 7 বিভিন্ন কারণের উপর ভিত্তি করে বিকল্প লেআউটগুলির মিশ্রণ র্যাঙ্কিং দেখায়। উদাহরণস্বরূপ লেআউট 1 এরিয়া এবং F*D-এ একটি খারাপ র্যাঙ্ক রয়েছে যখন অ্যাডজাসেন্সিতে সেরা। সংমিশ্রণটি অন্যদের থেকে একটি বেছে নেওয়া কঠিন করে তোলে। আমরা বিশেষজ্ঞ চয়েস সফ্টওয়্যার দ্বারা বাস্তবায়িত একটি আনুষ্ঠানিক কৌশল, AHP ব্যবহার করার আহ্বান জানাই৷

সারণি 7 উদ্দেশ্য সাপেক্ষে বিভিন্ন বিকল্পের র্যাঙ্কিং

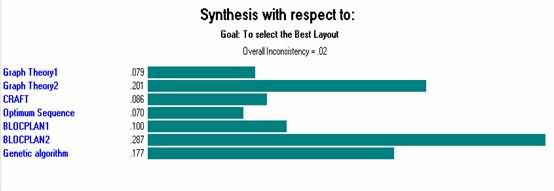

AHP পিতামাতার প্রতি সম্মানের সাথে প্রতিটি জোড়া সন্তানের আপেক্ষিক গুরুত্বের তুলনা করে। একবার জোড়া তুলনা সম্পন্ন হলে, পদ্ধতিটি সামগ্রিক র্যাঙ্কিং নির্ধারণ করতে কিছু গাণিতিক মডেল ব্যবহার করে ফলাফল সংশ্লেষণ করে। চিত্র 16 সব অ্যালগরিদম থেকে অর্জিত ফলাফলের র্যাঙ্কিং দেখায় এবং সর্বোত্তম পছন্দের সমাধানের লক্ষ্যকে সম্মান করে।

চিত্র 16 লক্ষ্য সাপেক্ষে সংশ্লেষণ

সর্বোত্তম সমাধান BLOCPLAN (স্বয়ংক্রিয় অনুসন্ধান) দ্বারা অর্জিত হয়, তারপরে Foulds এবং Robinsons Method ব্যবহার করে গ্রাফ থিওরি, তারপর জেনেটিক অ্যালগরিদম। অন্যান্য সমাধানগুলি আরও খারাপ। মনে রাখবেন যে অন্তর্নিহিত বিষয়গততার কারণে র্যাঙ্কিং আরও ভাল পছন্দের সম্পূর্ণ ইঙ্গিত নয়, বরং এটি এমন একটি সুপারিশ যা ব্যবহারকারীর চাহিদা অনুসারে বিনোদন করতে পারে।

আমরা স্বয়ংক্রিয় অনুসন্ধান ব্যবহার করে BLOCPLAN ব্যবহার করে তৈরি করা বিন্যাসটিকে নির্বাচিত সমাধান হিসাবে প্রস্তাব করছি। যখন এটি সিদ্ধান্ত নেওয়া হয়েছিল যে পছন্দটি শক্তিশালী কিনা তা নিশ্চিত করার জন্য একটি সংবেদনশীলতা বিশ্লেষণ করা হয়েছিল। যদি সময় অনুমতি দেয় তবে পছন্দ করার আগে এটি অন্যান্য ঘনিষ্ঠ বিকল্পগুলির জন্য করা উচিত।

6. উপসংহার

এই কাগজের লক্ষ্য ছিল একটি আসবাবপত্র কোম্পানির জন্য সেরা বিন্যাস নির্বাচন করতে বিভিন্ন মডেলিং কৌশল ব্যবহার করা। চিত্র 17-এর মতো স্বয়ংক্রিয় অনুসন্ধান ব্যবহার করে BLOCPLAN দ্বারা সেরা বিন্যাস তৈরি করা হয়েছে।

চিত্র 17 মডেলিং পদ্ধতি ব্যবহার করে সেরা বিন্যাস

সারণী 9 বর্তমান লেআউটের উপর প্রস্তাবিত সমাধানের উন্নতি দেখায়। নোট করুন যে লেআউট ব্লক এবং তাদের আপেক্ষিক অবস্থানগুলি দেখায়। সমস্ত প্রয়োজন অনুসারে ব্যবহারিক সীমাবদ্ধতা প্রয়োগ করতে হবে। তারপর একই পদ্ধতিতে প্রয়োজনে প্রতিটি ব্লকের আরও বিস্তারিত পরিকল্পনা করা যেতে পারে।

সারণী 9: মডেলিং কৌশল ব্যবহার করে বর্তমান বিন্যাসের উপর উন্নতি

ফলাফলটি কোম্পানির কাছে বেশ সন্তোষজনক ছিল, যার বৈজ্ঞানিক পদ্ধতির কোন জ্ঞান ছিল না।