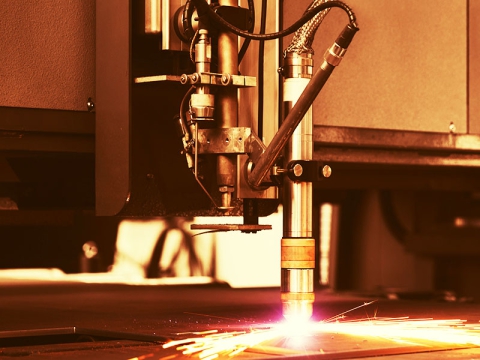

ওয়ার্কপিসটি বিভিন্ন ধরণের জটিল আকৃতির কাটতে পারে এবং উচ্চ কাটিয়া গতি, উচ্চ দক্ষতা, ভাল কাটিয়া পৃষ্ঠের গুণমান, ওয়ার্কপিসের আকার নির্ভুলতা কাটা এবং ছোট তাপীয় বিকৃতির সুবিধা রয়েছে। মেশিনিং ছাড়াই অংশগুলি কাটা সরাসরি ঢালাই এবং প্রয়োগ করা যেতে পারে। তবে সিএনসি প্লাজমা কাটিং মেশিন প্লাজমা আর্ক কাটার জন্য ব্যবহৃত হয় এবং এটি তুলনামূলকভাবে। অক্সিজেন কাটার এখনও কিছু ত্রুটি রয়েছে, প্রধানত কাটিং প্লেনের প্রবণতা বড়, অক্সিজেন কাটা ছাড়াই ভাল ফিনিশিং প্রতিফলিত হয়। সিএনসি প্লাজমা কাটার মান মূল্যায়নের প্রধান মানদণ্ড: কাটিং পৃষ্ঠের প্রবণতা, কাটার গভীরতা, সীম গ্রেন স্ল্যাগ ইত্যাদি। ঢালের একটি ভাল কাটিয়া পৃষ্ঠ 30 এর নিচে হওয়া উচিত, কাটা লাইনের গভীরতা O এর নিচে হওয়া উচিত।15mমি, এবং কম স্ল্যাগ, অপসারণ করা সহজ। স্থিতিশীল ভোল্টেজ এবং কারেন্টের শর্তে, ইলেক্ট্রোড ছাড়াও কাটিংয়ের মানের কারণগুলি, নজলের নিজস্ব গুণমানকে প্রভাবিত করে, প্রধানত 2টি কারণ রয়েছে: একটি হল নজল h8 কাটা এবং স্থিতিশীলতা; দ্বিতীয়টি হল কাটিংয়ের গতি এবং ম্যাচিংয়ের কাজের চাপ।

প্লেটের উপরে নজল h8 কাটলে আর্ক ভোল্টেজ h8 অ্যাডজাস্টিং ডিভাইস নিয়ন্ত্রণ করতে পারে, কারণ এর গতিশীল অবস্থান নির্ভুলতা + 0.013 Zelda তে পৌঁছাতে পারে, তাই কাটিং নজল এবং প্লেট h8 অপরিবর্তিত থাকার গ্যারান্টি দিতে পারে, যাতে কাটিং পৃষ্ঠের ঢাল ছোট এবং অভিন্ন থাকে এবং ভালভাবে শেষ হয়। কখন স্টিল প্লেটের h8 থেকে কাটিং নজলটি হাত দিয়ে সামঞ্জস্য করতে হবে। সামঞ্জস্যকারী কাটিং টর্চের সংখ্যা কমাতে ইস্পাত সমতল কাটার চেষ্টা করুন। টর্চ কাটার প্রক্রিয়ার স্থিতিশীলতা নিশ্চিত করতে। এই কাগজটি ম্যানুয়াল অ্যাডজাস্টিং মোড ব্যবহার করে, মুখ h8 কন্ট্রোল প্লেট 6 ~ 8 এ কাটবে

মিমি, একটি সিরিজ কাটার পরীক্ষার মাধ্যমে, কাটিয়া গতি, কাজের চাপ (নোংরা) (পি) এবং কাটিয়া মানের মধ্যে সম্পর্ক ব্যাখ্যা করে।

বিভিন্ন পাওয়ার কাটে বিভিন্ন বেধের ইস্পাত প্লেটের সেরা কাটিং প্যারামিটারের বিশ্লেষণ এবং সারাংশ। সিএনসি প্লাজমা কাটিয়া মেশিনের কাটিয়া গুণমান উন্নত করার জন্য।

সিএনসি প্লাজমা কাটিয়া মেশিন ধাতব শীট কাটার জন্য উন্নত সরঞ্জামগুলির এক ধরণের যান্ত্রিক এবং বৈদ্যুতিক সংহতকরণ, এবং জাহাজ নির্মাণ, যন্ত্রপাতি উত্পাদন এবং অন্যান্য শিল্পে ব্যাপকভাবে ব্যবহৃত হয়েছে। CNC প্লাজমা কাটিং মেশিনের কাটিয়া গুণমানকে প্রভাবিত করে এমন অনেকগুলি কারণ রয়েছে, কাটিং মেশিনের ডিজাইনের পরামিতিগুলি ছাড়াও, এটি অপারেশন নিয়ন্ত্রণ, কাটার প্রক্রিয়া এবং আরও অনেক কিছুর সাথে সম্পর্কিত। কাটিং গুণমান উন্নত করার জন্য, আমরা পরীক্ষার ডেটা বিশ্লেষণ এবং সমাপ্তি অনুসারে একটি ব্যাপক কাটিং পরীক্ষা চালিয়েছি, সেরা কাজের পরামিতিগুলির একটি সিএনসি প্লাজমা কাটিং মেশিন অংশ পেয়েছি। এখন নিম্নরূপ বর্ণনা করা হয়েছে:

সিএনসি প্লাজমা কাটিং মেশিন পরীক্ষার পদ্ধতি

৪টি ভিন্ন পাওয়ারের এয়ার প্লাজমা কাটিং মেশিনের জন্য পরীক্ষার সরঞ্জাম, প্রতিটি মডেলের ইলেক্ট্রোড, ৬টি সেটের নজল। সিএনসি কাটিং মেশিন কাটিং ট্রলিতে ক্রমানুসারে ইনস্টল করা ৪টি এয়ার প্লাজমা কাটিং মেশিন কাটিং টর্চ। প্রতিটি ধরণের এয়ার প্লাজমা কাটিং মেশিনকে আলাদা আলাদা কাটিং গতিতে, ভিন্ন ভিন্ন চাপ ব্যবহার করে, ভিন্ন ভিন্ন পুরুত্বের A4 স্টিল প্লেটে (ঠান্ডা জল) কাটার জন্য সম্পূর্ণ প্রক্রিয়া সম্পন্ন করতে হবে। নিম্ন চাপ থেকে উচ্চ চাপে, নিম্ন গতি থেকে উচ্চ গতিতে কাটা। ফিল্টার নিয়ন্ত্রণ ভালভ দ্বারা বায়ুচাপ সামঞ্জস্য করা হয় এবং কাটিংয়ের গতি সংখ্যাসূচক নিয়ন্ত্রণ কাটিং মেশিন দ্বারা নিয়ন্ত্রিত হয়। ১০০ x ১০০ মিমি বর্গক্ষেত্রের জন্য যন্ত্রাংশ কাটা।

যখন কাটার গতি খুব বেশি হয় এবং বাতাসের চাপ খুব কম হয়, তখন কাটিয়া পৃষ্ঠটি বড় হয়। এর কারণ হল গতি খুব দ্রুত, চাপ কলামটি গুরুতরভাবে পশ্চাৎমুখী, কোন কাটা অংশ ছাড়াই গলিত গতি। তাই ছোট আকারের অংশ কাটা সমতল. বড় নীচের সমতলের মাত্রা, বিশেষ করে যখন আয়তক্ষেত্রাকার আকৃতির অংশ কাটা। কোণার নীচের স্লটে একটি সমকোণ আকৃতির পরিবর্তে বৃত্তাকার চাপে। কাটিংয়ের গতি খুব কম হলে, উচ্চ চাপের স্ল্যাগ গুরুতর, অপসারণ করা সহজ নয়, দুর্বল রুক্ষতা। যদি উপযুক্ত কাটিয়া গতি, কাজের চাপ খুব বেশি হয়, চাপ কলাম দৃঢ়তা এবং ক্ষতি মসৃণ ডিগ্রী, কাটিয়া ক্ষমতা দরিদ্র ফিনিস কাটিয়া. সুতরাং, বিভিন্ন বেধের ইস্পাত প্লেট কাটা, কাটার সর্বোত্তম প্রভাব পেতে বিভিন্ন কাটিং পাওয়ার, কাটিং গতি এবং কাজের চাপের যুক্তিসঙ্গত পছন্দের প্রয়োজন।

৪টি ভিন্ন পাওয়ার মডেলের পরীক্ষার ফলাফল অনুসারে, বিভিন্ন বেধের স্টিল প্লেট কাটিং মেশিনকে বিভিন্ন শক্তিতে কাটার সর্বোত্তম কাটিং প্যারামিটার। এই তথ্য অনুসারে, কিছু নির্মাতারা কাটিং এর ব্যবহারিক প্রয়োগের জন্য, প্রভাব খুব ভাল, কাটিং এর মান ব্যাপকভাবে উন্নত।

আমরা জানি যে CNC প্লাজমা কাটিয়া মেশিন কাটিয়া মানের প্রভাব কারণ, উপরে উল্লিখিত কিছু পরামিতি ছাড়া, বিভিন্ন কারণ এবং কাটিয়া প্রক্রিয়া এবং কাটিয়া পদ্ধতি, ইলেক্ট্রোড অগ্রভাগ গুণমান ইত্যাদি। কিন্তু প্রকৃত কাটিয়া প্রক্রিয়ায়। যতক্ষণ উপরের সর্বোত্তম কাটিং পরামিতি কাটিং অনুযায়ী প্রদান করা হয়, কাটার গতি, কাজের চাপ এবং টর্চের উচ্চতা নিয়ন্ত্রণ করুন, আপনি কাটিয়া মানের প্রয়োজনীয়তা পূরণ করতে পারেন। ভোল্টেজ কাটাতে, বর্তমান স্থিতিশীল কাটা, ইলেক্ট্রোড এবং অগ্রভাগের জীবন দ্বিগুণ করা যেতে পারে