ভূমিকা

সবাই জানে যে একজন যোগ্য নির্মাতা বা DIYer হওয়ার জন্য, একটি ব্যবহার করে লেজারের কাটার মূলত প্রবেশের জন্য একটি প্রয়োজনীয় কোর্স, কিন্তু অনেক সমস্যা হতে পারে। যদি আপনি নিজেই একটি তৈরি করতে পারেন, তাহলে সমস্যাটি সহজে সমাধান হবে?

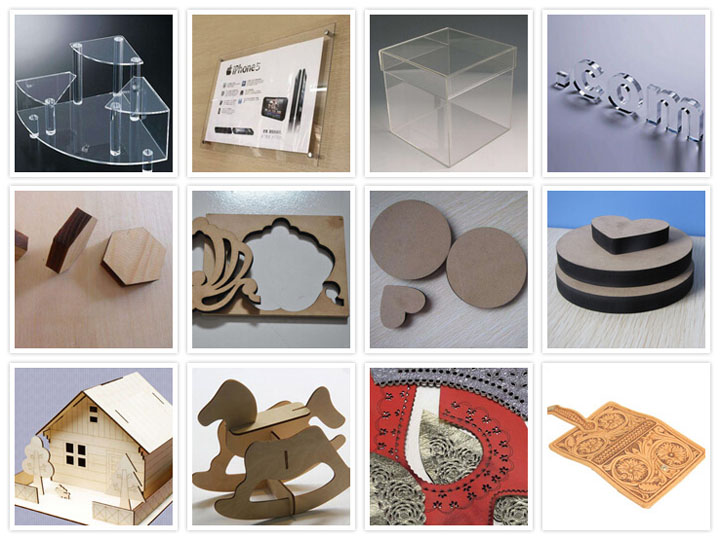

আমি যে প্রকল্পটি শেয়ার করতে চাই তা হল গত বছর তৈরি একটি লেজার কাটিং মেশিন। আমি বিশ্বাস করি সবাই লেজার কাটারের সাথে পরিচিত (এটি নামেও পরিচিত লেজার খোদাইকারী এই কারণে যে এটি লেজার-খোদাই করা কাজ করতে পারে), এবং এটি নির্মাতাদের জন্য প্রকল্প তৈরি করার জন্য একটি নিদর্শনও বটে। এর সুবিধাগুলি যেমন দ্রুত প্রক্রিয়াকরণ, প্লেটের দক্ষ ব্যবহার, এবং কাটিং প্রযুক্তির উপলব্ধি যা ঐতিহ্যগত প্রক্রিয়াগুলি অর্জন করতে পারে না তা সকলের দ্বারা গভীরভাবে প্রিয়।

সাধারণত কাজ করার জন্য একটি CNC মেশিন ব্যবহার করার সময়, লেজার কাটার তুলনায় নিম্নলিখিত সমস্যাগুলি রয়েছে, এটি কাজ করার আগে সরঞ্জামটি ইনস্টল এবং পরিবর্তন করতে হবে, টুল সেটিং, অত্যধিক শব্দ, দীর্ঘ প্রক্রিয়াকরণের সময়, ধুলো দূষণ, টুল ব্যাসার্ধ এবং অন্যান্য সমস্যা। কাটার শ্রেষ্ঠত্ব নিজের দ্বারা একটি লেজার কাটার মেশিন তৈরির ধারণার দিকে পরিচালিত করে।

এই ধারণা পাওয়ার পর, আমি এই ধারণার উপর একটি সম্ভাব্যতা সমীক্ষা চালাতে শুরু করি। একাধিক গবেষণা এবং বিভিন্ন ধরণের লেজার কাটার মেশিনের তুলনা করার পরে, এর নিজস্ব শর্ত এবং প্রক্রিয়াকরণের প্রয়োজনের সাথে মিলিত, সুবিধা এবং অসুবিধাগুলি ওজন করার পরে, আমি মডুলার ডিজাইন এবং মেকিং সহ একটি ধাপে ধাপে বিল্ডিং প্ল্যান তৈরি করেছি, যা আলাদা করা যায় এবং আপগ্রেডযোগ্য

৬০ দিন পর, মেশিনের প্রতিটি অংশ একটি মডুলার ডিজাইন গ্রহণ করে। মডুলারাইজেশনের ধারণার মাধ্যমে, প্রক্রিয়াকরণ এবং উৎপাদন সুবিধাজনক, এবং চূড়ান্ত সমাবেশ যথেষ্ট, এবং আর্থিক চাপ খুব বেশি হবে না, এবং প্রয়োজনীয় যন্ত্রাংশ ধাপে ধাপে কেনা যাবে। সম্পন্ন মেশিনের আকার ১৯ এ পৌঁছায়।60mm*1200mm* 1210mm, প্রক্রিয়াকরণ স্ট্রোক হল 1260mm*760mm, এবং কাটার ক্ষমতা হল 100W. এটি এক সময়ে প্রচুর সংখ্যক অংশ প্রক্রিয়া করতে পারে এবং এতে লেজার কাটিং, খোদাই, স্ক্যানিং, লেটারিং এবং চিহ্নিতকরণের কাজ রয়েছে।

প্রকল্প পরিকল্পনা

পুরো প্রকল্প উৎপাদনে ৭টি প্রধান অংশ জড়িত, যথা: গতি নিয়ন্ত্রণ ব্যবস্থা, যান্ত্রিক কাঠামো নকশা, লেজার টিউব নিয়ন্ত্রণ ব্যবস্থা, আলো নির্দেশিকা ব্যবস্থা, বায়ু ব্লোয়িং এবং নিষ্কাশন ব্যবস্থা, আলো ফোকাসিং সিস্টেম, অপারেশন অপ্টিমাইজেশন এবং অন্যান্য দিক।

প্রাথমিক তৈরির সাধারণ ধারণা হল:

1. উত্পাদিত লেজার কাটার মেশিনের স্ট্রোক অবশ্যই বড় হতে হবে যাতে শূন্যস্থান পূরণ করা যায় সিএনসি মেশিন যথেষ্ট বড় নয়, যা শীটটি প্রাক-কাটিং করার ঝামেলা বাঁচাতে পারে। আপনি সরাসরি বড় প্লেট স্ক্রাইব করার জন্য এর লেজার স্ক্রাইবিং ফাংশন ব্যবহার করতে পারেন, যা ম্যানুয়াল স্ক্রাইবিংয়ের সমস্যার সমাধান করে।

2. যেহেতু স্ট্রোক বৃদ্ধি পায়, লেজার কাটারের শক্তি খুব কম হতে পারে না, অন্যথায়, লেজারের বায়ু সঞ্চালনে একটি নির্দিষ্ট ক্ষতি হবে, তাই সামগ্রিক শক্তি কম হতে পারে না 100W.

3. লেজার কর্তনকারীর নির্ভুলতা এবং মসৃণ অপারেশন নিশ্চিত করার জন্য, সামগ্রিক উপাদান নির্বাচন সমস্ত ধাতু হতে হবে।

4. এটা ব্যবহার এবং পরিচালনা সুবিধাজনক.

5. পরিকল্পিত কাঠামো ফলো-আপ আপগ্রেড পরিকল্পনা পূরণ করতে পারে।

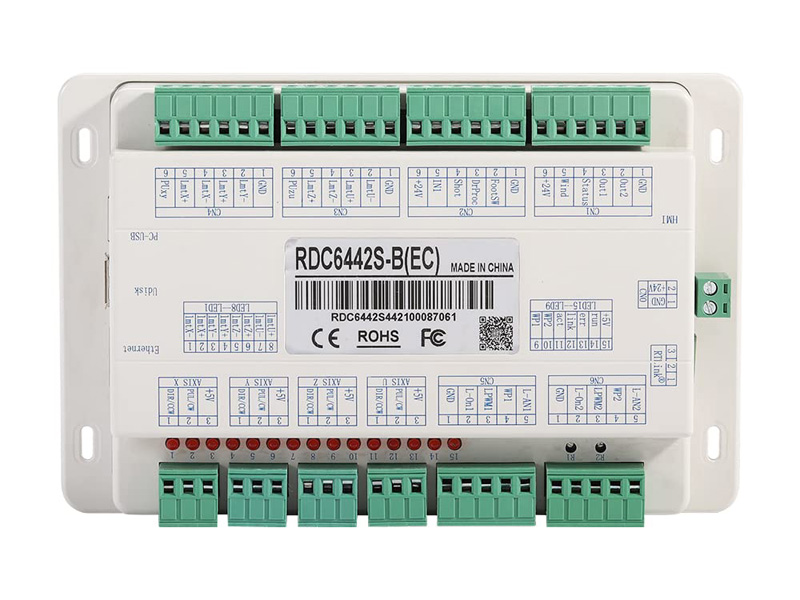

নিয়ন্ত্রণ বোর্ড

DIY লেজার কাটার

সাধারণ DIY ধারণা কাঠামো এবং পরিকল্পনার সাথে, আসুন একটি লেজার কাটার তৈরির 8টি ধাপ শুরু করি। আমি নির্দিষ্ট মেকিং প্রক্রিয়া এবং জড়িত বিশদ বিবরণ বিস্তারিত হবে.

ধাপ 1. মোশন কন্ট্রোল সিস্টেম ডিজাইন

প্রথম ধাপ হল মোশন কন্ট্রোল সিস্টেম। আমি RDC1S-B (EC) লেজার মাদারবোর্ড ব্যবহার করি। এই কন্ট্রোল মাদারবোর্ডটি X, Y, Z এবং U নামক 6442টি অক্ষ নিয়ন্ত্রণ করতে পারে। মাদারবোর্ডটি একটি ইন্টারেক্টিভ ডিসপ্লে স্ক্রিন সহ আসে। মেশিনের চলমান অবস্থা, প্রক্রিয়াকরণ ফাইলের সঞ্চয়স্থান এবং মেশিনের ডিবাগিং অপারেশন স্ক্রিনের মাধ্যমে সম্পন্ন করা যেতে পারে, তবে একটি বিষয় মনে রাখবেন যে প্যারামিটার সেটিং এর জন্য XYZ অক্ষের মোটর কন্ট্রোল প্যারামিটারগুলি কম্পিউটারের সাথে সংযুক্ত থাকতে হবে।

উদাহরণস্বরূপ: নো-লোড ত্বরণ এবং হ্রাস, কাটিয়া ত্বরণ এবং হ্রাস, নো-লোড গতি, মোটর অবস্থান ত্রুটি সংশোধন, লেজার টাইপ নির্বাচন। নিয়ন্ত্রণ ব্যবস্থা দ্বারা চালিত হয় 24V ডিসি, যার জন্য একটি প্রয়োজন 24V বিদ্যুৎ সরবরাহ স্যুইচিং। সিস্টেমের স্থিতিশীলতা নিশ্চিত করার জন্য, 2 24V সুইচিং পাওয়ার সাপ্লাই ব্যবহার করা হয়, একটি 24V2A সরাসরি মাদারবোর্ড সরবরাহ করে, এবং অন্যান্য 24V15A ৩টি মোটরে বিদ্যুৎ সরবরাহ করে, যখন 220V ইনপুট টার্মিনালটি একটির সাথে সংযুক্ত 30A সিস্টেমের স্থিতিশীল অপারেশন নিশ্চিত করার জন্য ফিল্টার।

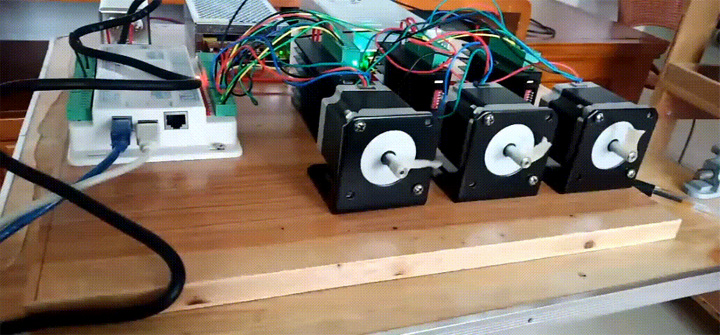

কন্ট্রোল সিস্টেম পরীক্ষা

প্যারামিটার সেট করার পর, আপনি আইডলিং টেস্টের জন্য মোটরটি সংযুক্ত করতে পারেন। এই পর্যায়ে, আপনি মোটর সংযোগ লাইন, মোটরের দিকনির্দেশনা, স্ক্রিন অপারেশনের দিকনির্দেশনা, স্টেপার মোটর সাবডিভিশন সেটিংস যাচাই করতে পারেন, ট্রায়াল অপারেশনের জন্য কাটিং ফাইল আমদানি করতে পারেন। আমি যে মোটরটি বেছে নিয়েছি তা হল একটি 2-ফেজ 57 স্টেপার মোটর যার দৈর্ঘ্য 57 মিমি, কারণ আগের প্রকল্পে মাত্র 3টি বাকি ছিল, তাই আমি এটি নষ্ট না করার ধারণা নিয়ে সরাসরি এটি ব্যবহার করেছি। আমি যে ড্রাইভারটি বেছে নিয়েছি তা হল TB6600, যা একটি সাধারণ স্টেপার মোটর। মোটর ড্রাইভারের ক্ষেত্রে, উপবিভাগটি 64 তে সেট করা হয়েছে।

যদি আপনি লেজার কাটিং সিস্টেমের উচ্চ-গতির পারফরম্যান্স আরও ভালো করতে চান, তাহলে আপনি একটি 3-ফেজ স্টেপার মোটর বেছে নিতে পারেন, যার টর্ক বেশি এবং উচ্চ-গতির পারফরম্যান্স খুব ভালো। অবশ্যই, পরবর্তী পরীক্ষার পর, দেখা গেছে যে 2-ফেজ 57 স্টেপার মোটর লেজার স্ক্যানিং ছবি তোলার সময় X-অক্ষের উচ্চ-গতির চলাচলে সম্পূর্ণরূপে সক্ষম, তাই আমি আপাতত এটি ব্যবহার করব, এবং পরে আপগ্রেড করার প্রয়োজন হলে মোটরটি প্রতিস্থাপন করব।

নিরাপত্তা সুরক্ষা ব্যবস্থার পরিপ্রেক্ষিতে, সামগ্রিক সার্কিট বিন্যাস উচ্চ ভোল্টেজ এবং কম ভোল্টেজ থেকে পৃথক করা আবশ্যক। ওয়্যারিং করার সময়, ক্রসওভার না হওয়ার দিকে মনোযোগ দেওয়া প্রয়োজন। সবচেয়ে গুরুত্বপূর্ণ বিষয় হল যে এটি অবশ্যই গ্রাউন্ড করা উচিত। কারণ যখন উচ্চ ভোল্টেজের মধ্য দিয়ে যাবে, তখন ধাতব ফ্রেম এবং শেল প্ররোচিত বিদ্যুৎ উৎপন্ন করবে এবং যখন হাতটি স্পর্শ করবে তখন একটি অসাড় অনুভূতি হবে। এই সময়ে, আমাদের অবশ্যই কার্যকরভাবে গ্রাউন্ডিংয়ের দিকে মনোযোগ দিতে হবে, এবং সর্বোত্তম গ্রাউন্ডিং প্রতিরোধের 4 ওহমের বেশি নয় (গ্রাউন্ড ওয়্যার পরীক্ষা করা প্রয়োজন), বৈদ্যুতিক শক দুর্ঘটনা প্রতিরোধ করতে, উপরন্তু, প্রধান পাওয়ার সুইচটিও একটি যুক্ত করতে হবে ফুটো সুরক্ষা সুইচ।

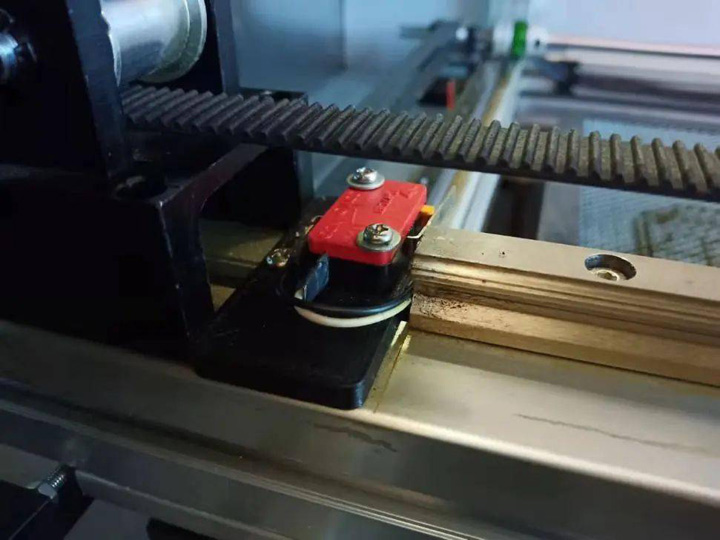

সীমাবদ্ধ স্যুইচ

অপারেশন প্যানেলে একটি জরুরী স্টপ সুইচ, একটি চাবি সহ একটি পাওয়ার সুইচ, প্রতিটি গতি অক্ষের জন্য X, Y, Z অক্ষ সীমা সুইচ, লেজার টিউবের জন্য একটি ধ্রুবক তাপমাত্রা জল সুরক্ষা সুইচ, কভার খোলার জন্য একটি জরুরি স্টপ সুইচ ইনস্টল করতে হবে। লেজার কাটার মেশিনের নিরাপত্তা উন্নত করার জন্য সুরক্ষা।

সার্কিট লেআউট

পরবর্তী রক্ষণাবেক্ষণের সুবিধার্থে, প্রতিটি টার্মিনালকে সেই অনুযায়ী লেবেল করা যেতে পারে।

ধাপ 2. মেকানিক্যাল ডিজাইন

দ্বিতীয় ধাপ হল যান্ত্রিক কাঠামোর নকশা। এই ধাপটি সম্পূর্ণ লেজার কাটিং মেশিনের কেন্দ্রবিন্দু। মেশিনের নির্ভুলতা এবং মেশিনের পরিচালনা একটি যুক্তিসঙ্গত যান্ত্রিক কাঠামো দ্বারা উপলব্ধি করা প্রয়োজন। নকশার শুরুতে, প্রথম সমস্যাটি হল প্রক্রিয়াকরণ ভ্রমণপথ নির্ধারণ করা, এবং প্রক্রিয়াকরণ ভ্রমণপথ প্রণয়নের জন্য প্রাথমিক নির্দেশিকা মতাদর্শের প্রয়োজন। এটির প্রক্রিয়াকরণের সুযোগ কত?

যান্ত্রিক নকশা

একটি কাঠের তক্তার আকার ১২20mm* 2400mmকাটিং বোর্ডের সংখ্যা কমানোর জন্য, কাঠের বোর্ডের প্রস্থ ১200mm দৈর্ঘ্য প্রক্রিয়াকরণ পরিসীমা হিসাবে, এবং প্রক্রিয়াকরণ প্রস্থ 60 এর বেশি হতে হবে0mm, তাই আমি প্রস্থ প্রায় 70 এ সেট করেছি0mm, এবং দৈর্ঘ্য এবং প্রস্থ প্রতিটি প্লাস 60mm ক্ল্যাম্পিং বা পজিশনিংয়ের জন্য দৈর্ঘ্য। এইভাবে, প্রকৃত কার্যকর প্রক্রিয়াকরণ পরিসীমা 1 হওয়ার নিশ্চয়তা দেওয়া যেতে পারে200mm* 700mm। প্রক্রিয়াকরণ ভ্রমণপথের পরিসরের সাধারণ অনুমান অনুসারে, সামগ্রিক আকার 2 মিটারের কাছাকাছি, যা এক্সপ্রেস ডেলিভারির জন্য সর্বোচ্চ 2 মিটারের পরিসর অতিক্রম করে না, যা প্রয়োজনীয়তা পূরণ করে।

হার্ডওয়্যারের এক্সেসরিজ

পরবর্তী ধাপ হল হার্ডওয়্যার আনুষাঙ্গিক, লেজার হেড, একটি অ্যান্টি, দুটি অ্যান্টি, সিঙ্ক্রোনাস পুলি ইত্যাদি কেনা। আমি ইউরোপীয় মান বেছে নিলাম। 4040 প্রধান ফ্রেমের জন্য পুরু অ্যালুমিনিয়াম প্রোফাইল, কারণ XY অক্ষের ইনস্টলেশন নির্ভুলতা ভবিষ্যতের প্রক্রিয়াকরণ নির্ভুলতা নির্ধারণ করে এবং উপকরণগুলি অবশ্যই শক্ত হতে হবে। লেজার হেডের X-অক্ষ বিম অংশটি তৈরি করা হয় 6040 পুরু অ্যালুমিনিয়াম প্রোফাইল, এবং প্রস্থটি এর চেয়ে প্রশস্ত 4040 Y-অক্ষের ক্ষেত্রে, কারণ যখন লেজার হেড মাঝখানে থাকে, তখন শক্তি পর্যাপ্ত না হলে অ্যালুমিনিয়াম প্রোফাইলটি বিকৃত হয়ে যাবে।

হার্ডওয়্যারের এক্সেসরিজ

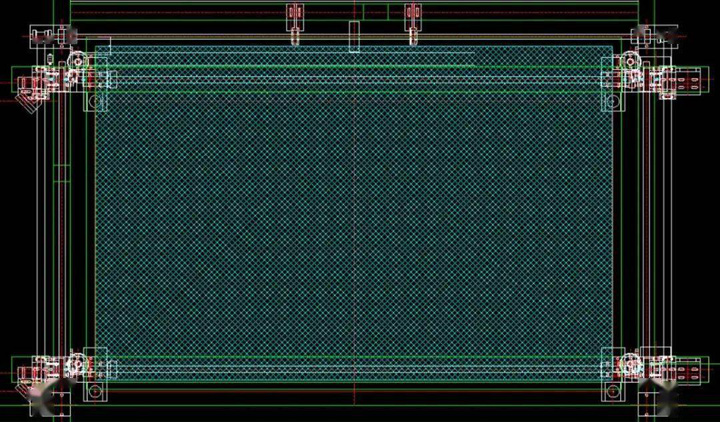

XY অক্ষ স্ট্রাকচার ডিজাইন

XY অক্ষ কাঠামো ডিজাইন করার আগে, প্রথমে হার্ডওয়্যার আনুষাঙ্গিক এবং বিভিন্ন যন্ত্রাংশ পরিমাপ করুন এবং আঁকুন, এবং তারপর অটোক্যাড সফ্টওয়্যারের মাধ্যমে কাঠামোগত নকশা সম্পাদন করুন।

XY অক্ষ স্ট্রাকচার ডিজাইন

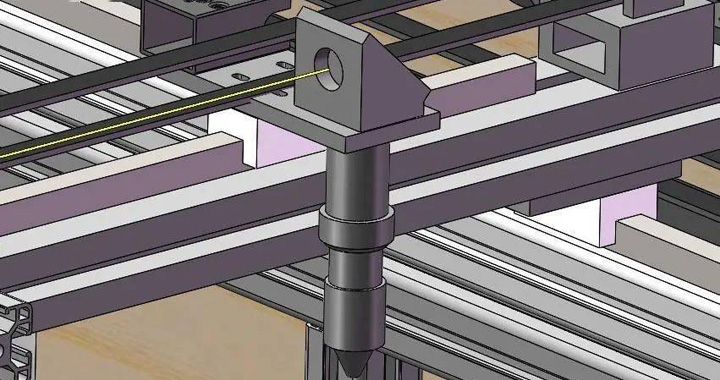

স্টেপিং মোটর সিঙ্ক্রোনাস পুলির মাধ্যমে এক্স-অক্ষের ট্রান্সমিশন কমিয়ে দেয় এবং সিঙ্ক্রোনাস বেল্টের আউটপুট সিঙ্ক্রোনাস বেল্টের সাথে সংযুক্ত থাকে। এক্স-অক্ষের স্টেপিং মোটরের ঘূর্ণন সিঙ্ক্রোনাস বেল্টকে লেজার হেডকে পার্শ্বীয়ভাবে সরানোর জন্য চালিত করে; Y-অক্ষের ট্রান্সমিশন তুলনামূলকভাবে একটু বেশি জটিল। বাম এবং ডান রৈখিক স্লাইডারগুলিকে একটি মোটরের সাথে সিঙ্ক্রোনাসভাবে সরানোর জন্য, 2টি রৈখিক মডিউলকে একটি অপটিক্যাল অক্ষের সাথে সমান্তরালভাবে সংযুক্ত করতে হবে এবং তারপরে অপটিক্যাল অক্ষটি একটি স্টেপিং মোটর দ্বারা চালিত হয় যাতে একই সময়ে 2টি রৈখিক স্লাইডার চালানো যায়, যাতে Y অক্ষটি সরানো যায়। এক্স-অক্ষ সর্বদা একটি অনুভূমিক অবস্থানে থাকতে পারে।

যন্ত্রাংশ প্রক্রিয়াকরণ এবং সমাবেশ

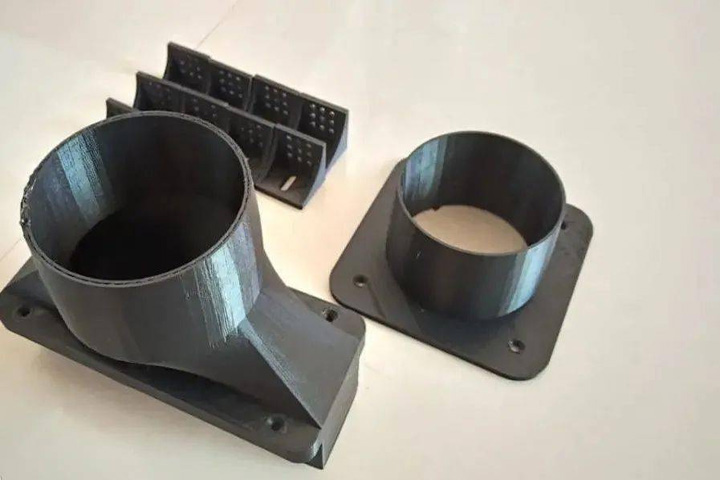

নকশা সম্পূর্ণ করার পরে, পরবর্তী ধাপটি প্রক্রিয়াকরণ এবং অংশগুলি একত্রিত করা, এক্স-অক্ষ স্পেসার প্রক্রিয়া করা, 3D Y-অক্ষ অপটিক্যাল অক্ষ বন্ধনী প্রিন্ট করুন, অ্যালুমিনিয়াম প্রোফাইল ফ্রেম একত্রিত করুন, রৈখিক গাইড ইনস্টল করুন, ইত্যাদি। সবচেয়ে জটিল এবং ক্লান্তিকর অংশ হল সঠিকতার সমন্বয়। এই প্রক্রিয়াটির জন্য বারবার ডিবাগিং প্রয়োজন এবং ধৈর্যের প্রয়োজন।

Y অক্ষ অপটিক্যাল অক্ষের সাথে সংযুক্ত

1. অপটিক্যাল অক্ষ 2 টি কাপলিং এবং অপটিক্যাল অক্ষ বন্ধনী দ্বারা স্থির করা হয়েছে।

2. Y-অক্ষের 2টি রৈখিক মডিউলের সাথে X-অক্ষ অ্যালুমিনিয়াম প্রোফাইল সংযোগ করতে X-অক্ষ ব্যাকিং প্লেটটি প্রক্রিয়া করুন।

৩. XY অক্ষ অ্যালুমিনিয়াম প্রোফাইল ফ্রেম ইনস্টল করার সময়, এই প্রক্রিয়া চলাকালীন ফ্রেমের উল্লম্বতা এবং সমান্তরালতা নিশ্চিত করতে হবে, তাই সঠিক মাত্রা নিশ্চিত করার জন্য প্রক্রিয়া চলাকালীন বারবার পরিমাপ করা প্রয়োজন। Y-অক্ষে 3টি রৈখিক গাইড ইনস্টল করার সময়, নিশ্চিত করুন যে গাইডগুলি অ্যালুমিনিয়াম প্রোফাইলের সমান্তরাল, এবং একটি ডায়াল সূচক দ্বারা পরিমাপ করুন যাতে সমান্তরালতা নিশ্চিত হয় 0.05mm.

এক্স-অ্যাক্সিস লেজার হেড, লিনিয়ার গাইড, ট্যাঙ্ক ড্র্যাগ চেইন এবং স্টেপার মোটর ইনস্টল করুন

৪. লিনিয়ার গাইড রেল ইনস্টল করার সময়, গাইড রেলটি অ্যালুমিনিয়াম প্রোফাইলের সমান্তরাল কিনা তা নিশ্চিত করা প্রয়োজন। প্রতিটি বিভাগের গাইড রেলটি একটি ডায়াল সূচক দ্বারা পরিমাপ করা প্রয়োজন যাতে সমান্তরালতা নিশ্চিত করা যায় 0.05mm, যা পরবর্তী ইনস্টলেশনের জন্য একটি ভালো ভিত্তি স্থাপন করে।

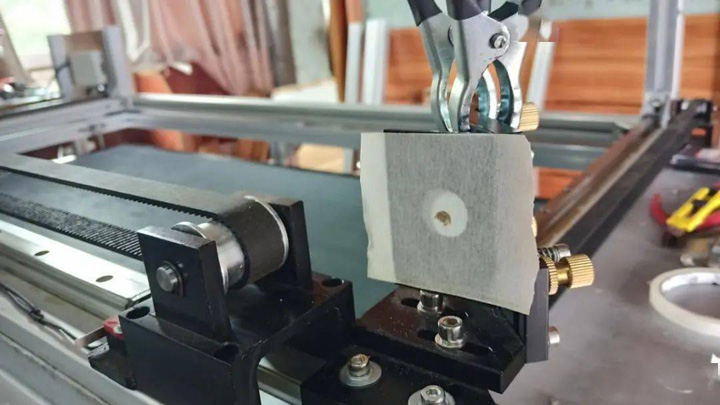

X-অক্ষের অবস্থান ঠিক করুন

৫. Y-অক্ষ সিঙ্ক্রোনাস বেল্ট ইনস্টল করার জন্য, প্রথমে নিশ্চিত করুন যে X-অক্ষটি একটি অনুভূমিক অবস্থায় আছে, এবং মিটারটি চিহ্নিত করার জন্য একটি ডায়াল সূচক ব্যবহার করুন। পরিমাপের পরে, দেখা যায় যে অ্যালুমিনিয়াম প্রোফাইলটি নিজেই প্রায় বক্রতাযুক্ত 0.05mm, তাই অনুভূমিক নির্ভুলতা 0 এর মধ্যে নিয়ন্ত্রণ করা উচিত।1mm (বিশেষত ২টি ডায়াল সূচক শূন্যে রিসেট করা হয়), এবং ২টি স্লাইডার এবং X-অক্ষের অবস্থান একটি ক্লিপ দিয়ে স্থির করা হয়।

দুই পাশে টাইমিং বেল্ট থ্রেড করুন

৬. উভয় পাশে টাইমিং বেল্টটি পাস করুন এবং বাম দিকে টাইমিং বেল্টটি ঠিক করুন। তারপর বাম যোগাযোগ ডায়াল সূচকটি শূন্যে রিসেট করুন, অন্য দিকে অনুভূমিক ত্রুটি পরিমাপ করুন, অনুভূমিক ত্রুটিটি 6 এর মধ্যে সামঞ্জস্য করুন।1mm, এবং একটি ক্লিপ দিয়ে এটি ঠিক করুন। তারপর ডান সিঙ্ক্রোনাস বেল্টটি ঠিক করুন। এই সময়ে, ডান দিকে ইনস্টলেশন অপারেশনের কারণে, অনুভূমিক ত্রুটি অবশ্যই বৃদ্ধি পাবে। তারপর ডায়াল সূচকটি আবার বাম দিকে শূন্যে সরান, এবং X অক্ষটি সরানোর জন্য ডান কাপলিংটি আলগা করুন। স্লাইডারটি স্লাইড করুন, অনুভূমিক ত্রুটিটি 0 এর মধ্যে সামঞ্জস্য করুন।1mm, এবং একটি ক্লিপ দিয়ে টর্ক কাপলিং ঠিক করুন।

৭. এখন আপনি উভয় পাশের ক্ল্যাম্পগুলি আলগা করতে পারেন, Y অক্ষটি সরানোর সময় X অক্ষটি অনুভূমিক অবস্থানে আছে কিনা তা পরীক্ষা করতে পারেন, Y অক্ষের সিঙ্ক্রোনাইজেশন হুইলটি মোচড় দিতে পারেন এবং পূর্ববর্তী পরিমাপ প্রক্রিয়াটি পুনরাবৃত্তি করতে পারেন। যদি দেখা যায় যে X-অক্ষটি সিঙ্ক্রোনাইজেশনের বাইরে রয়েছে, তাহলে হতে পারে যে উভয় পাশে সিঙ্ক্রোনাস বেল্টের টাইটনেস ভিন্ন অথবা প্রতিটি কাঠামোর নির্ভুলতা সঠিকভাবে সামঞ্জস্য করা হয়নি, তাহলে আপনাকে পূর্ববর্তী পর্যায়ে ফিরে যেতে হবে এবং এটি আবার সামঞ্জস্য করতে হবে। যতক্ষণ পর্যন্ত সিঙ্ক্রোনাস বেল্টের টাইটনেস সামঞ্জস্য করা হয়, ততক্ষণ পর্যন্ত X-অক্ষটি আবার সামঞ্জস্য করা উচিত যতক্ষণ না Y-অক্ষটি সরানো হয় এবং X-অক্ষটি সর্বদা 7 এর অনুভূমিক ত্রুটি সীমার মধ্যে থাকে।1mmএই পর্যায়ে ধৈর্য ধরতে ভুলবেন না।

XY অক্ষ ফ্রেম সামঞ্জস্য করুন

8. উভয় দিকের টাইমিং বেল্টের আঁটসাঁটতা সামঞ্জস্যপূর্ণ কিনা তা পরীক্ষা করুন এবং 1-2 সেমি গভীরতায় আলতো করে চাপ দেওয়ার পরামর্শ দেওয়া হয়, যাতে উভয় দিকের গভীরতা সামঞ্জস্যপূর্ণ হয়।

9. স্টেপার মোটর ইনস্টল করুন। মোটর ইনস্টল করার সময়, আপনাকে এর নিবিড়তা সামঞ্জস্য করার দিকে মনোযোগ দিতে হবে। যদি সিঙ্ক্রোনাস বেল্টটি খুব ঢিলা হয় তবে এটি আন্দোলনের প্রতিক্রিয়া সৃষ্টি করবে এবং যদি এটি খুব টাইট হয় তবে সিঙ্ক্রোনাস বেল্টটি ফাটবে।

Y-Axis Stepper মোটর ইনস্টল করুন

মেকানিক্যাল মেকানিজম স্থায়িত্ব পরীক্ষা করুন

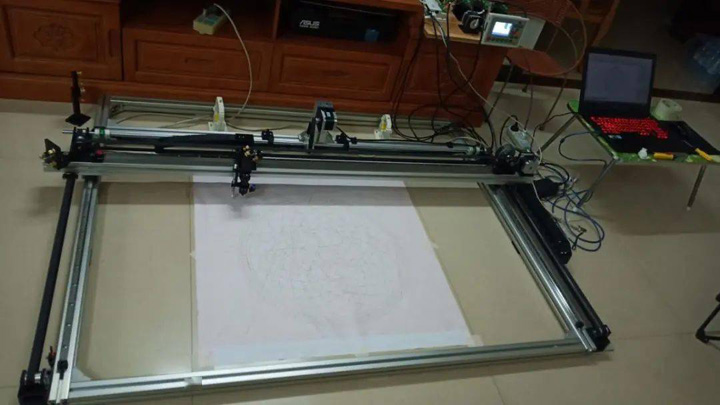

যান্ত্রিক কাঠামোর স্থায়িত্ব পরীক্ষা করার জন্য নিয়ন্ত্রণ ব্যবস্থাকে সংযুক্ত করুন, মোটর প্যারামিটারগুলি ডিবাগ করতে কম্পিউটারকে সংযুক্ত করুন, অঙ্কিত গ্রাফ এবং নকশার আকারের মধ্যে বিচ্যুতি পরিমাপ করুন, প্রকৃত দূরত্বের বিচ্যুতি অনুসারে স্টেপার মোটরের পালস পরিমাণ সামঞ্জস্য করুন এবং প্রক্রিয়ার মধ্যে একটি ব্যাকল্যাশ ফাঁক আছে কিনা পরীক্ষা করুন। প্রতিটি স্ট্রোক সুসঙ্গত কিনা এবং ছেদ বিন্দু সংযুক্ত কিনা। বারবার অঙ্কন করা হয়, এবং বারবার অঙ্কন দ্বারা পুনরাবৃত্ত অবস্থান নির্ভুলতা সনাক্ত করা হয়। অবশ্যই, মেকানিজমের বারবার অবস্থান নির্ভুলতা একটি নির্দিষ্ট ডায়াল নির্দেশক এবং একটি মিটারের মাধ্যমে সনাক্ত করা যেতে পারে।

পরীক্ষার জন্য কন্ট্রোল সিস্টেম সংযোগ করুন

অঙ্কনটি ৩ বার পুনরাবৃত্তি করার পর, আপনি দেখতে পাবেন যে সমস্ত স্ট্রোক কোনও ঘোস্টিং ছাড়াই একটি জায়গা, যা নির্দেশ করে যে স্থানান্তর ঠিক আছে। বর্তমানে, XY অক্ষ ইতিমধ্যেই গ্রাফিক্স আঁকতে পারে। যদি পেন-লিফটিং ফাংশন যোগ করা হয়, তাহলে এটি একটি বৃহৎ আকারের প্লটারে পরিণত হতে পারে। অবশ্যই, আসল উদ্দেশ্য হল একটি লেজার কাটার মেশিন তৈরি করা, তাই আমাদের কঠোর পরিশ্রম চালিয়ে যেতে হবে।

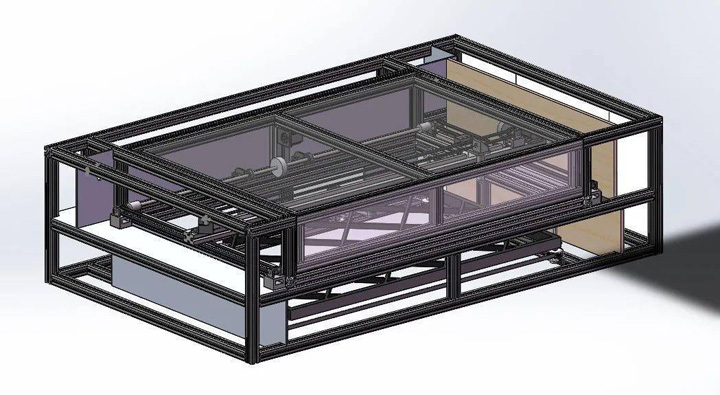

XY অক্ষ সম্পন্ন হওয়ার পর, পরবর্তী ধাপ হল Z অক্ষ তৈরি করা। Z অক্ষ তৈরি করার আগে, আমাদের করতে হবে 3D মডেলিং এবং সামগ্রিক ফ্রেম ডিজাইন. কারণ জেড অক্ষটি কাটিয়া প্ল্যাটফর্মের সাথে সংযুক্ত এবং ফ্রেম মডিউলে স্থির করা হয়েছে, এটি অবশ্যই একসাথে ডিজাইন এবং তৈরি করা উচিত। Z অক্ষ ক্রমবর্ধমান এবং পতন ফাংশন উপলব্ধি করে, এবং তারপর XY অক্ষ মডিউল সরাসরি এটির উপর স্থাপন করা হয়, এবং সংমিশ্রণটি XYZ অক্ষের কাজ উপলব্ধি করতে পারে।

জেড-অ্যাক্সিস লিফট প্ল্যাটফর্ম ডিজাইন করুন

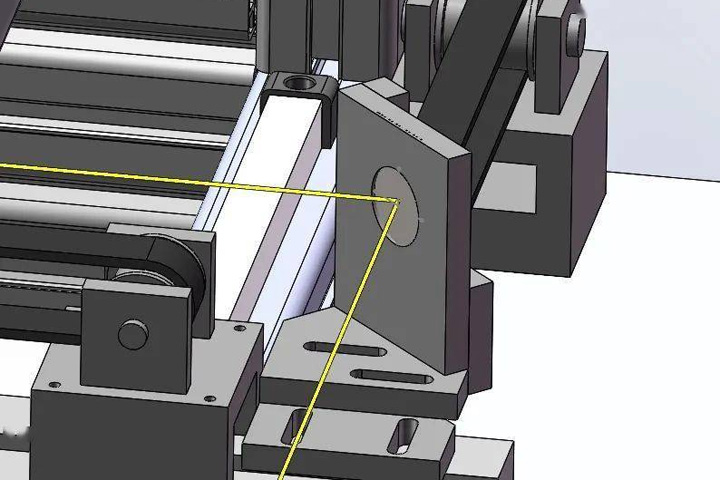

সলিডওয়ার্কস মডেলিং ব্যবহার করে, লেজার কাটিং টেবিলের সামগ্রিক ফ্রেম এবং জেড-অক্ষ কাঠামো ডিজাইন করুন। মাধ্যমে 3D দৃষ্টিকোণ, কাঠামোগত সমস্যাগুলি দ্রুত আবিষ্কৃত এবং দ্রুত সংশোধন করা যেতে পারে।

চলমান প্ল্যাটফর্ম বিল্ডিং

জায়গায় ফ্রেম এবং কাঠামোর সাথে, মেশিনের নীচে চলন্ত প্ল্যাটফর্ম তৈরি করা যেতে পারে। পুরো লেজার কাটার মেশিনটি প্ল্যাটফর্মে স্থাপন করা হয়েছে। মেশিনটি তুলনামূলকভাবে বড়। লেজার কাটিং টেবিল তৈরি করা এবং তারপরে এটিকে উপরে নিয়ে যাওয়া অবাস্তব। প্রক্রিয়াটি মেশিনের নির্ভুলতাকেও প্রভাবিত করবে, তাই এটি শুধুমাত্র নীচের মোবাইল প্ল্যাটফর্মে তৈরি করা যেতে পারে।

১. এবার নীচের দিকে চলমান প্ল্যাটফর্ম তৈরি শুরু করুন, প্রথমে ফ্রেম তৈরির জন্য ৫০৫০ ঘন বর্গাকার ইস্পাত কিনুন।

2. বর্গাকার ইস্পাত একে একে ঢালাই করা হয়, এবং এটি সম্পূর্ণ হওয়ার পরে খুব শক্তিশালী হয়, এবং এতে পুরো ব্যক্তির বসার সাথে কোনও সমস্যা নেই।

৩. ফ্রেমে ৪টি রোলার ঢালাই করুন এবং একটি ৬০টি রেখে দিন0mm বাম দিকে ফাঁক। মূল উদ্দেশ্য হল স্থির তাপমাত্রার জল এবং বায়ু পাম্পের জন্য জায়গা সংরক্ষণ করা। এখন যেহেতু মোবাইল প্ল্যাটফর্মের ফ্রেমটি ঢালাই করা হয়েছে, উপরে এবং নীচে কাঠের একটি স্তর স্থাপন করা প্রয়োজন।

৪. মেশিনের ফ্রেম তৈরি করুন এবং ইন্টারনেট থেকে অ্যালুমিনিয়াম প্রোফাইল কিনুন। মডেলটি হল 4040 জাতীয় মানের অ্যালুমিনিয়াম প্রোফাইল। এই জাতীয় মানের অ্যালুমিনিয়াম প্রোফাইল ব্যবহারের প্রধান কারণ হল এটি ওজনে তুলনামূলকভাবে হালকা, ইনস্টলেশনের পরে পরিচালনা করা সহজ, ভাল শক্তি রয়েছে এবং এর চারপাশের গোলাকার কোণগুলি পরবর্তী শীট মেটাল প্যানেলগুলির নকশা এবং ইনস্টলেশনের সুবিধার্থে তুলনামূলকভাবে ছোট।

লিভিং রুমে একটি মেশিন ফ্রেম তৈরি করতে, এটি মাপসই করা খুব বড়।

XY অক্ষ এবং মেশিন ফ্রেম একত্রিত করুন

5. XY অক্ষ এবং মেশিন ফ্রেম একত্রিত করুন, সম্পূর্ণ ফ্রেমটি মোবাইল প্ল্যাটফর্মে রাখুন এবং তারপর ডিবাগ করা XY অক্ষটি মেশিনের ফ্রেমে ইনস্টল করুন৷ সামগ্রিক প্রভাব এখনও ভাল.

6. জেড-অক্ষ সমর্থন শীট তৈরি করা শুরু করুন, অ্যালুমিনিয়াম শীট লিখুন এবং গর্তের অবস্থান নির্ধারণ করুন। 4টি অভিন্ন সমর্থন শীট তৈরি করতে কিছু ড্রিলিং এবং ট্যাপ করুন।

জেড-অক্ষ লিফ্ট স্ক্রু একত্রিত করুন

7. জেড-অক্ষ উত্তোলন স্ক্রু একত্রিত করুন, এবং টি-আকৃতির স্ক্রু, সিঙ্ক্রোনাস কপিকল, বিয়ারিং সীট, সমর্থন প্লেট এবং ফ্ল্যাঞ্জ নাট একত্রিত করুন।

৮. Z-অক্ষ উত্তোলন স্ক্রু, স্টেপার মোটর এবং টাইমিং বেল্ট ইনস্টল করুন। Z-অক্ষ উত্তোলনের নীতি: স্টেপিং মোটর উভয় পাশের টেনশনিং চাকার মাধ্যমে সিঙ্ক্রোনাস বেল্টকে শক্ত করে। মোটরটি যখন ঘোরে, তখন এটি ৪টি উত্তোলন স্ক্রুকে একই দিকে ঘোরানোর জন্য চালিত করে, যাতে ৪টি সাপোর্টিং পয়েন্ট একই সময়ে উপরে এবং নীচে চলে যায় এবং কাটিং প্ল্যাটফর্ম একই সময়ে সাপোর্টিং পয়েন্টের সাথে সংযুক্ত থাকে। উপরে এবং নীচে চলাচল। মধুচক্র প্যানেল ইনস্টল করার সময়, আপনাকে সমতলতার সমন্বয়ের দিকে মনোযোগ দিতে হবে। পুরো ফ্রেমের h8 পার্থক্য পরিমাপ করতে একটি ডায়াল সূচক ব্যবহার করুন এবং h4 পার্থক্য 4 এ সামঞ্জস্য করুন।1mm.

বায়ু পথের কাঠামো, লেজার আলোর পথ এবং ধাতুর পাত ত্বকের মতো যান্ত্রিক কাঠামোগুলি পরবর্তীতে সংশ্লিষ্ট সিস্টেমের সাথে জড়িত হলে বিস্তারিতভাবে ব্যাখ্যা করা হবে। এরপর, তৃতীয় অংশটি চালু করা হবে।

ধাপ3. লেজার টিউব কন্ট্রোল সিস্টেম সেটআপ

1। পছন্দ CO2 লেজার টিউব মডেল। লেজার টিউবটি 2 প্রকারে বিভক্ত: কাচের টিউব এবং রেডিও ফ্রিকোয়েন্সি টিউব। RF টিউবটি উচ্চ নির্ভুলতা, ছোট স্পট এবং দীর্ঘ জীবনকাল সহ 30V কম ভোল্টেজ গ্রহণ করে, তবে দাম ব্যয়বহুল, যখন কাচের টিউবের জীবনকাল প্রায় 1500 ঘন্টা, স্পটটি তুলনামূলকভাবে বড় এবং এটি উচ্চ ভোল্টেজ দ্বারা চালিত হয়, তবে দাম সস্তা। আপনি যদি কেবল কাঠ, চামড়া, অ্যাক্রিলিক কাটেন, কাচের টিউবগুলি সম্পূর্ণরূপে সক্ষম এবং বাজারে বেশিরভাগ লেজার কাটার বর্তমানে কাচের টিউব ব্যবহার করে। খরচের সমস্যার কারণে, আমি কাচের টিউব বেছে নিই, যার আকার 1600mm*60mm, লেজার টিউব কুলিংয়ে জল কুলিং ব্যবহার করা প্রয়োজন, এবং এটি ধ্রুবক তাপমাত্রার জল।

লেজার পাওয়ার সাপ্লাই

লেজার টিউব পাওয়ার সাপ্লাই আমি বেছে নিয়েছি 100W লেজার পাওয়ার সাপ্লাই। লেজার পাওয়ার সাপ্লাই এর ফাংশন চালু করা হয়। লেজার টিউবের ধনাত্মক ইলেক্ট্রোড প্রায় 10,000 ভোল্টের উচ্চ ভোল্টেজ নির্গত করে। উচ্চ ঘনত্বের কারণে CO2 উচ্চ-ভোল্টেজ ডিসচার্জ এক্সিটেশন টিউবে গ্যাস, টিউবের লেজে 10.6um এর তরঙ্গদৈর্ঘ্যের একটি লেজার উৎপন্ন হয়। উল্লেখ্য, এই লেজারটি অদৃশ্য আলো।

CW5000 জল চিলার

2. জল চিলার চয়ন করুন. লেজার টিউব স্বাভাবিক ব্যবহারের সময় উচ্চ তাপমাত্রা উৎপন্ন করবে, এবং এটি জল সঞ্চালন দ্বারা ঠান্ডা করা প্রয়োজন। যদি তাপমাত্রা খুব বেশি হয় এবং সময়মতো ঠাণ্ডা না করা হয়, তাহলে এটি লেজার টিউবের অপরিবর্তনীয় ক্ষতির কারণ হবে, যার ফলে লেজার টিউবের জীবন ধারালো কমে যাবে বা ফেটে যাবে। যে গতিতে জলের তাপমাত্রা কমে যায় তাও লেজার টিউবের কর্মক্ষমতা নির্ধারণ করে।

জল শীতলকরণের 2 প্রকার রয়েছে, একটি হল বায়ু শীতলকরণ, এবং অন্যটি হল বায়ু সংকোচকারী শীতলকরণ ব্যবহার করে শীতলকরণ পদ্ধতি। যদি লেজার টিউবটি প্রায় 80W, এয়ার কুলিং সক্ষম হতে পারে, কিন্তু যদি এটি অতিক্রম করে 80W, কম্প্রেসার কুলিং পদ্ধতি ব্যবহার করতে হবে। অন্যথায়, তাপ মোটেও দমন করা যাবে না। আমি যে ধ্রুবক তাপমাত্রার জল বেছে নিই তা হল CW5000 মডেল। যদি লেজার টিউবের শক্তি আপগ্রেড করা হয়, তাহলে এই ধ্রুবক তাপমাত্রার জল এখনও সক্ষম হতে পারে। পুরো মেশিনটিতে একটি তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থা, একটি জল সংরক্ষণের বালতি, একটি এয়ার কম্প্রেসার এবং একটি কুলিং প্লেট রয়েছে। মডিউল রচনা।

৩. লেজার টিউবটি ইনস্টল করুন, টিউবের বেসে লেজার টিউবটি ইনস্টল করুন, ডিজাইনের উচ্চতার সাথে সামঞ্জস্যপূর্ণ করার জন্য লেজার টিউবের h3 সামঞ্জস্য করুন এবং যত্ন সহকারে পরিচালনা করার দিকে মনোযোগ দিন।

লেজার টিউব ইনস্টলেশন

ধ্রুবক তাপমাত্রার জলের আউটলেট পাইপটি সংযুক্ত করুন। এটি লক্ষ্য করা উচিত যে লেজার টিউবের ধনাত্মক মেরু থেকে জলের প্রবেশদ্বার ১ম প্রবেশ করে, লেজার টিউবের ধনাত্মক জলের প্রবেশদ্বারটি নিচের দিকে মুখ করে থাকা উচিত, শীতল জল নীচ থেকে প্রবেশ করে এবং তারপর লেজার টিউবের ঋণাত্মক মেরু থেকে বেরিয়ে আসে এবং তারপর জল সঞ্চালন সুরক্ষা সুইচের মাধ্যমে রিটার্নে ফিরে আসে। ধ্রুবক তাপমাত্রার জলের ট্যাঙ্কটি একটি চক্র সম্পন্ন করে। যখন জল চক্র বন্ধ হয়ে যায়, তখন জল সুরক্ষা সুইচটি সংযোগ বিচ্ছিন্ন হয়ে যায় এবং প্রতিক্রিয়া সংকেত নিয়ন্ত্রণ বোর্ডে পাঠানো হয়, যা অতিরিক্ত গরম হওয়া রোধ করতে লেজার টিউবটি বন্ধ করে দেয়।

অ্যামিটার সংযুক্ত করুন

4. লেজার টিউবের নেতিবাচক মেরুটি অ্যামিটারের সাথে সংযুক্ত থাকে এবং তারপরে লেজার পাওয়ার সাপ্লাইয়ের নেতিবাচক মেরুতে ফিরে আসে। যখন লেজার টিউব কাজ করছে, তখন অ্যামিটার রিয়েল টাইমে লেজার টিউবের কারেন্ট প্রদর্শন করতে পারে। সংখ্যাসূচক মানের মাধ্যমে, আপনি লেজার টিউবটি স্বাভাবিকভাবে কাজ করছে কিনা তা বিচার করার জন্য সেট শক্তি এবং প্রকৃত শক্তির তুলনা করতে পারেন।

5. লেজার পাওয়ার সাপ্লাই, ধ্রুব তাপমাত্রার জল, জল সুরক্ষা সুইচ, অ্যামিটারের সার্কিট সংযুক্ত করুন এবং প্রতিরক্ষামূলক চশমা প্রস্তুত করুন (কারণ লেজার টিউব অদৃশ্য আলো নির্গত করে, আপনাকে 10.6um বিশেষ প্রতিরক্ষামূলক চশমা ব্যবহার করতে হবে), এবং শক্তি সেট করুন লেজার টিউব 40% এ, বার্স্ট মোড চালু করুন, লেজার টিউবের সামনে টেস্ট বোর্ড রাখুন, নির্গত করতে সুইচ টিপুন লেজার, বোর্ড তাত্ক্ষণিকভাবে প্রজ্বলিত হয় এবং পরীক্ষার প্রভাব খুব ভাল।

পরবর্তী ধাপ হল অপটিক্যাল পাথ সিস্টেম সামঞ্জস্য করা।

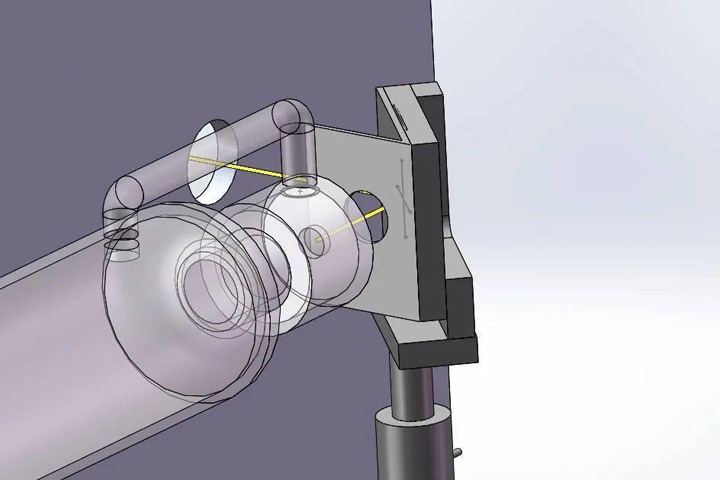

ধাপ 4. লেজার টিউব লাইট গাইড সিস্টেম সেটআপ

চতুর্থ অংশটি হল লেজার টিউব লাইট গাইড সিস্টেম সেটআপ। উপরের চিত্রে যেমন দেখানো হয়েছে, লেজার টিউব দ্বারা নির্গত লেজার আলো একটি আয়না দ্বারা দ্বিতীয় আয়নায় 4 ডিগ্রি প্রতিসৃত হয় এবং দ্বিতীয় আয়নাটি আবার 90 ডিগ্রি প্রতিসৃত হয় তৃতীয় আয়নায়। প্রতিসরণ লেজারকে ফোকাসিং লেন্সের দিকে নিচের দিকে ঠেলে দেয়, যা পরে লেজারকে ফোকাস করে একটি খুব সূক্ষ্ম স্থান তৈরি করে।

এই সিস্টেমের অসুবিধা হল যে লেজার হেড মেশিনিং প্রক্রিয়ায় যেখানেই থাকুক না কেন, ফোকাসড স্পটটি অবশ্যই একই বিন্দুতে হতে হবে, অর্থাৎ, অপটিক্যাল পাথগুলি চলমান অবস্থায় কাকতালীয় হতে হবে, অন্যথায় লেজারের রশ্মি deflected হবে এবং কোন আলো নির্গত হবে না.

প্রথম সারফেস মিরর অপটিক্যাল পাথ ডিজাইন

আয়না বন্ধনীর সামঞ্জস্য প্রক্রিয়া: আয়না এবং লেজার একটি 45-ডিগ্রি কোণে থাকে, যা লেজার পয়েন্ট বিচার করা কঠিন করে তোলে। করা আবশ্যক 3D সহায়ক সমন্বয়ের জন্য একটি 45-ডিগ্রি বন্ধনী মুদ্রণ করুন, থ্রু হোলে টেক্সচার্ড কাগজটি পেস্ট করুন, এবং লেজারটি চালু হয়ে যাবে। স্পট শুটিং মোড (সময় 0.1S, পাওয়ার 20% অনুপ্রবেশ রোধ করার জন্য), বন্ধনীর উচ্চতা, অবস্থান এবং ঘূর্ণন কোণ সামঞ্জস্য করুন, যাতে বৃত্তাকার গর্তের কেন্দ্রে আলোর স্থানটি নিয়ন্ত্রণ করা যায়।

দ্বিতীয় সারফেস মিরর অপটিক্যাল পাথ ডিজাইন

দ্বিতীয় আয়না বন্ধনীর সুনির্দিষ্ট ইনস্টলেশন অবস্থান এবং ইনস্টলেশন h8 এর মাধ্যমে পাওয়া যায় 3D দ্বিতীয় পৃষ্ঠের আয়না পথের নকশা, এবং দ্বিতীয় পৃষ্ঠের আয়না বন্ধনীটি ভার্নিয়ার ক্যালিপার পরিমাপ করে সঠিকভাবে ইনস্টল করা হয়েছে (প্রথমে এটিকে প্রাথমিক অবস্থানে ইনস্টল করুন)।

প্রথম সারফেস মিররের প্রতিফলন কোণ সামঞ্জস্য করুন

প্রথম পৃষ্ঠ দর্পণের কোণ সামঞ্জস্য করার প্রক্রিয়া: Y-অক্ষকে আয়নার কাছে নিয়ে যান, লেজার ডট করুন, তারপর Y-অক্ষের শেষটি সরিয়ে আবার বিন্দু তৈরি করুন। এই সময়ে, দেখা যাবে যে দুটি বিন্দু মিলে না, যদি নিকট বিন্দুটি বেশি হয় এবং দূর বিন্দুটি কম হয়, তাহলে আয়নাটিকে উপরের দিকে ঘোরানোর জন্য সামঞ্জস্য করতে হবে, এবং বিপরীতভাবে; পরবর্তী ধাপ হল দূরে এবং কাছাকাছি বিন্দু তৈরি করা চালিয়ে যাওয়া, যদি নিকট বিন্দুটি বাম দিকে এবং দূর বিন্দুটি ডান দিকে হয়, তাহলে আপনাকে আয়নাটিকে বাম দিকে ঘোরানোর জন্য সামঞ্জস্য করতে হবে, এবং বিপরীতভাবে, যতক্ষণ না নিকট বিন্দুটি দূর বিন্দুর সাথে একটি বিন্দু হিসাবে মিলে যায়, এর অর্থ হল দ্বিতীয় পৃষ্ঠ দর্পণের অপটিক্যাল পথ Y-অক্ষের গতিপথের সম্পূর্ণ সমান্তরাল।

তৃতীয় সারফেস মিরর অপটিক্যাল পাথ ডিজাইন

দ্বিতীয় পৃষ্ঠের আয়নার কোণ সামঞ্জস্য করার প্রক্রিয়া: Y-অক্ষটিকে প্রথম পৃষ্ঠের আয়নায় সরান, তারপর X-অক্ষটিকে নিকটবর্তী প্রান্তে সরান, লেজার বিন্দু তৈরি করুন, তারপর X-অক্ষকে দূরবর্তী প্রান্তে সরান, এবং তারপর লেজার বিন্দু তৈরি করুন, এই সময়ে, পর্যবেক্ষণ করুন যে নিকট বিন্দুটি উচ্চতর এবং দূরবর্তী বিন্দুটি নিম্নতর কিনা, আপনাকে দ্বিতীয় পৃষ্ঠের আয়নাটি উপরে ঘোরানোর জন্য সামঞ্জস্য করতে হবে, এবং তদ্বিপরীত। পরবর্তী ধাপে, বিন্দু তৈরি করতে থাকুন, একটি বিন্দু দূরে এবং একটি কাছাকাছি, যদি নিকট বিন্দুটি বাম দিকে এবং দূরবর্তী বিন্দুটি ডান দিকে থাকে, তাহলে আপনাকে দ্বিতীয় পৃষ্ঠের আয়নাটি বাম দিকে ঘোরানোর জন্য সামঞ্জস্য করতে হবে, এবং তদ্বিপরীত, যতক্ষণ না নিকট বিন্দু এবং দূরবর্তী বিন্দুটি এক বিন্দুতে মিলিত হয়, যার অর্থ হল নিকট-প্রান্তের তৃতীয় পৃষ্ঠের আয়নার অপটিক্যাল পথটি X-অক্ষের গতিপথের সম্পূর্ণ সমান্তরাল। তারপর Y-অক্ষটিকে দূর-প্রান্তে সরান, এবং X-অক্ষের নিকট-প্রান্ত এবং দূর-প্রান্তে একটি বিন্দু চিহ্নিত করুন। যদি তারা মিলিত না হয় তবে এর অর্থ হল 2টি আয়না পথ ওভারল্যাপ করে না, এবং Y-অক্ষের নিকট-প্রান্তে X-অক্ষের 1টি বিন্দু এবং Y-অক্ষের দূর-প্রান্তে X-অক্ষের 2টি বিন্দু এবং 2টি বিন্দু সম্পূর্ণরূপে মিলিত না হওয়া পর্যন্ত প্রথম পৃষ্ঠ দর্পণের কোণ সামঞ্জস্য করতে ফিরে যেতে হবে।

আসলে, এই ধাপে সমন্বয় শেষ হয়নি। লক্ষ্য করুন যে ৩য় পৃষ্ঠের আয়না লেন্স ধারকের আলোর দাগটি বৃত্তের কেন্দ্রে আছে কিনা। যখন আলোর দাগটি বাম দিকে থাকে, তখন ২য় পৃষ্ঠের আয়না লেন্স ধারকটিকে পিছনে সরাতে হবে, এবং তদ্বিপরীতভাবে। নীচে সরানোর জন্য পুরো লেজার টিউবের অবস্থান সামঞ্জস্য করুন, এবং তদ্বিপরীতভাবে। ২য় পৃষ্ঠের আয়না বন্ধনী পরিবর্তন করার সময়, আমাদের আবার দ্বিতীয় পৃষ্ঠের আয়না লেন্সের কোণ সামঞ্জস্য করার প্রক্রিয়াটি পুনরাবৃত্তি করতে হবে। লেজার টিউবের h3 পরিবর্তন করার সময়, আমাদের পুরো লেন্স সমন্বয় প্রক্রিয়াটি পুনরাবৃত্তি করতে হবে এক পাস (যার মধ্যে রয়েছে: ১ম পৃষ্ঠের আয়না বন্ধনী, ১ম আয়না লেন্স এবং ২য় পৃষ্ঠের আয়নার সমন্বয় প্রক্রিয়া), এবং বিন্দুগুলি আবার করুন যতক্ষণ না আলোর দাগটি কেন্দ্রের অবস্থানে থাকে এবং ৪টি বিন্দু সম্পূর্ণরূপে মিলে যায়।

তৃতীয় পৃষ্ঠের আয়নার প্রতিফলন কোণ সামঞ্জস্য করুন

তৃতীয় পৃষ্ঠের আয়নার কোণের সমন্বয় প্রক্রিয়া: আয়নার সমন্বয় হল আয়নার ভিত্তিতে Z-অক্ষের উত্তোলন এবং নিম্নমানের 3টি বিন্দু যোগ করা, অর্থাৎ 2টি বিন্দু। সমন্বয় নীতি হল প্রথমত 8টি বিন্দুর উত্তোলন বিন্দু নির্ধারণ করা এবং তারপর X অক্ষকে অন্য প্রান্তে সরানো, এবং তারপর উত্তোলন বিন্দুতে আঘাত করা। যদি আলোর স্থানের উচ্চ বিন্দু নিম্ন বিন্দুর চেয়ে বেশি হয়, তাহলে আপনাকে তৃতীয় পৃষ্ঠের আয়না লেন্সটিকে পিছনের দিকে ঘোরাতে হবে, এবং তদ্বিপরীত। ডানদিকে ঘোরান এবং তদ্বিপরীত।

যদি আলোর স্থানটি সর্বদা মিলিত হওয়ার জন্য সামঞ্জস্য করা না যায়, তাহলে এর অর্থ হল তৃতীয় পৃষ্ঠের আয়না অপটিক্যাল পথটি X-অক্ষের সাথে মিলে না, এবং দ্বিতীয় পৃষ্ঠের আয়না লেন্সের কোণ সামঞ্জস্য করার জন্য ফিরে আসা প্রয়োজন। লেজার টিউবের h3 সামঞ্জস্য করার জন্য ফিরে আসা প্রয়োজন, এবং তারপর একটি বিপরীত বন্ধনী থেকে শুরু করে আবার সামঞ্জস্য করুন যতক্ষণ না 2টি বিন্দু সম্পূর্ণরূপে মিলিত হয়।

ফোকাসিং লেন্স

ফোকাসিং লেন্স ৪ ধরণের: ৫০.৮, ৬৩.৫, ৭৬.২, এবং ১০১.৬। আমি ৫০টি বেছে নিয়েছি।8mm.

লেজার হেডের সিলিন্ডারে ফোকাসিং লেন্সটি রাখুন, উত্তল দিকটি উপরের দিকে রেখে, একটি ঢালু কাঠের বোর্ড রাখুন, প্রতিবার একটি বিন্দু তৈরি করার জন্য X-অক্ষটি সরান। 2mm, সবচেয়ে পাতলা স্থানের অবস্থানটি খুঁজুন, লেজার হেড এবং কাঠের বোর্ডের মধ্যে দূরত্ব পরিমাপ করুন, এই দূরত্বটি লেজার কাটার জন্য সবচেয়ে উপযুক্ত ফোকাল দৈর্ঘ্যের অবস্থান, এবং এই ধাপে অপটিক্যাল পাথটি সামঞ্জস্য করা হয়েছে।

ধাপ 5. ব্লো এক্সস্ট সিস্টেম সেটআপ

৫ম অংশটি হল বায়ু প্রবাহ এবং নিষ্কাশন ব্যবস্থা সেটআপ। লেজার কাটার সময় ঘন ধোঁয়া উৎপন্ন হবে এবং ঘন ধোঁয়ার কণাগুলি ফোকাসিং প্লেটকে ঢেকে দেবে এবং কাটার শক্তি হ্রাস করবে। সমাধান হল ফোকাসিং প্লেটের সামনে বায়ু পাম্প বৃদ্ধি করা।

আমি যে এয়ার পাম্পটি বেছে নিয়েছি তা হল এয়ার কম্প্রেসার এয়ার পাম্প, এর প্রধান কারণ হল বাতাসের চাপ তুলনামূলকভাবে বেশি, এবং কাটার সময় গ্যাসের ক্রিয়াকলাপের কারণে কাটিং দক্ষতা বাড়ানো যেতে পারে। আউটপুট সংকেত সোলেনয়েড ভালভ নিয়ন্ত্রণ করতে প্রধান বোর্ড থেকে সংযুক্ত করা হয়, এবং সোলেনয়েড ভালভ বায়ু ফুঁতে বায়ু পাম্প নিয়ন্ত্রণ করে।

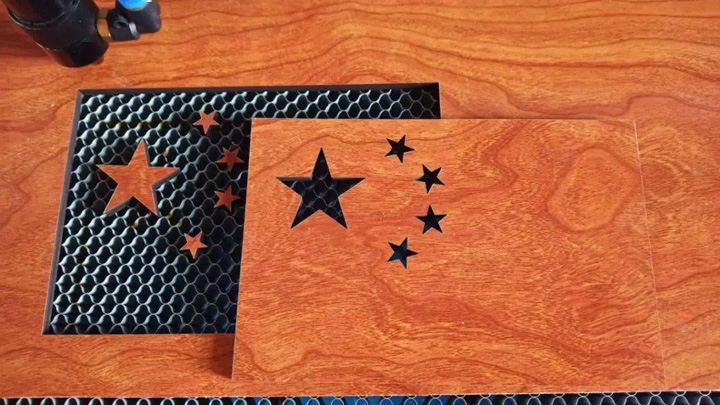

লেজার কাট কাঠ প্রকল্প

ইনস্টলেশনের পরে, আমি এর ট্রায়াল কাট করার জন্য অধীর আগ্রহে অপেক্ষা করতে পারছি না 6mm মাল্টি-লেয়ার বোর্ড, যা মসৃণভাবে কাটা যায়, এবং এর প্রভাব খুবই আদর্শ। একমাত্র সমস্যা হল এক্সস্ট সিস্টেমটি সম্পূর্ণ হয়নি, এবং ধোঁয়া তুলনামূলকভাবে বড়।

নকশা আকার অনুযায়ী স্টেইনলেস স্টীল প্লেট কাটা, এবং তুরপুন পরে screws সঙ্গে স্টেইনলেস স্টীল প্লেট ঠিক করুন. পুরো মেশিনটি সম্পূর্ণভাবে বন্ধ, শুধুমাত্র এয়ার ইনলেট এবং এয়ার আউটলেট রেখে।

নিষ্কাশন পাখা দেয়ালে স্থির করা হয়েছে, এবং একটি বন্ধনী তৈরি করা প্রয়োজন।

3D প্রিন্টেড এয়ার আউটলেট

মাঝারি চাপের পাখা ক 300W শক্তি, একটি আয়তক্ষেত্রাকার বায়ু আউটলেট বিশেষভাবে তার নিজস্ব অ্যালুমিনিয়াম খাদ উইন্ডোর আকার অনুযায়ী ডিজাইন করা হয়েছে।

ধাপ 6. আলো এবং ফোকাসিং সিস্টেম সেটআপ

ষষ্ঠ অংশটি হল আলো এবং ফোকাসিং সিস্টেম, যা একটি স্বাধীন পাওয়ার সাপ্লাই 6V LED লাইট স্ট্রিপ ব্যবহার করে এবং LED আলো একই সাথে নিয়ন্ত্রণ ব্যবস্থার অংশ, প্রক্রিয়াকরণ এলাকা এবং স্টোরেজ এলাকায় যুক্ত করা হয়।

ফোকাস করার জন্য লেজার হেডের পিছনে একটি ক্রস লেজার হেড যোগ করা হয়। এটি একটি 5V স্বাধীন পাওয়ার সাপ্লাই ব্যবহার করে এবং একটি স্বাধীন সুইচ দিয়ে সজ্জিত। লেজার হেডের অবস্থান ক্রস লাইন দ্বারা নির্ধারিত হয়। বোর্ডের গভীরতা বিচার করতে অনুভূমিক লেজার লাইন ব্যবহার করা হয়। কেন্দ্রটি নির্দেশ করে যে বোর্ডটি সমতল নয় বা ফোকাল দৈর্ঘ্য সঠিকভাবে সামঞ্জস্য করা হয়নি, আপনি Z অক্ষের উপরে এবং নীচে ফোকাস সামঞ্জস্য করতে পারেন এবং কেন্দ্রে অনুভূমিক রেখা সামঞ্জস্য করতে পারেন।

লেজার ক্রস ফোকাস ইনস্টল করুন

সেটপ 7. অপারেশনাল অপ্টিমাইজেশান

৭ম অংশ হল অপারেশন অপ্টিমাইজেশন। জরুরি স্টপ সুবিধার্থে, জরুরি স্টপ সুইচটি কাজের পৃষ্ঠের কাছাকাছি উপরের দিকে ডিজাইন করা হয়েছে এবং পাশে একটি কী সুইচ, USB ইন্টারফেস এবং ডিবাগিং পোর্ট ইনস্টল করা হয়েছে। সামনের অংশটি প্রধান পাওয়ার সুইচ, এয়ার ব্লোয়িং এবং এক্সস্ট কন্ট্রোল সুইচ, LED লাইটিং সুইচ, লেজার ফোকাস সুইচ দিয়ে ডিজাইন করা হয়েছে, যা সমস্ত ক্রিয়াকলাপ একটি প্যানেলের অধীনে সম্পন্ন করতে সক্ষম করে।

সুইচ বোতাম লেআউট

ক্যাবিনেটের দরজাগুলি মেশিনের উভয় পাশে ডিজাইন করা হয়েছে, বাম দিকে লেজার কাটার দ্বারা ব্যবহৃত সরঞ্জামগুলি সংরক্ষণ করতে ব্যবহৃত হয় এবং ডান দিকটি পরিদর্শন এবং রক্ষণাবেক্ষণের জন্য ব্যবহৃত হয়। সামনের নীচে একটি পরিদর্শন জানালা রয়েছে। যখন একটি ওয়ার্কপিস ফেলে দেওয়া হয়, তখন এটি নীচে থেকে নেওয়া যেতে পারে। আপনি লেজারের শক্তি পর্যাপ্ত কিনা এবং এটি সময়মতো কাটা হয়েছে কিনা তাও লক্ষ্য করতে পারেন, যাতে সময়মতো শক্তি বাড়ানো যায়।

আমি একটি ফুট প্যাডেল যোগ করেছি। যখন আপনাকে লেজার কাটার শুরু করতে হবে, তখন অপারেশনটি সম্পূর্ণ করার জন্য আপনাকে কেবল পায়ের প্যাডেলে পা রাখতে হবে, যা ক্লান্তিকর বোতাম অপারেশনকে বাঁচায়, যা খুব দ্রুত এবং সুবিধাজনক।

ধাপ 8. পরীক্ষা এবং ডিবাগ করুন

অবশেষে, লেজার কাটিং সিস্টেমের ফাংশনগুলি পরীক্ষা করা, আরও ভাল ফলাফল অর্জনের জন্য ব্যবহারের প্রক্রিয়াতে কাটিং প্যারামিটারগুলি উন্নত করা এবং লেজার কাটিং এবং লেজার খোদাইয়ের ফাংশনগুলি ডিবাগ করা প্রয়োজন।

লেজার কাট প্রকল্প

এই মুহুর্তে, সম্পূর্ণ লেজার কাটার মেশিনটি তৈরি করা শেষ হয়েছে। তৈরির প্রক্রিয়ায় কিছু বাধা এবং অসুবিধাগুলি কঠোর পরিশ্রমের মাধ্যমে একে একে অতিক্রম করা হয়েছে। এই DIY অভিজ্ঞতা খুবই মূল্যবান। এই প্রকল্পের মাধ্যমে, আমি লেজার কাটার মেশিন সম্পর্কে অনেক কিছু শিখেছি। একই সময়ে, আমি শিল্প নেতাদের সাহায্যের জন্য অত্যন্ত কৃতজ্ঞ, যা প্রকল্পটিকে কম পথচলা করেছে।